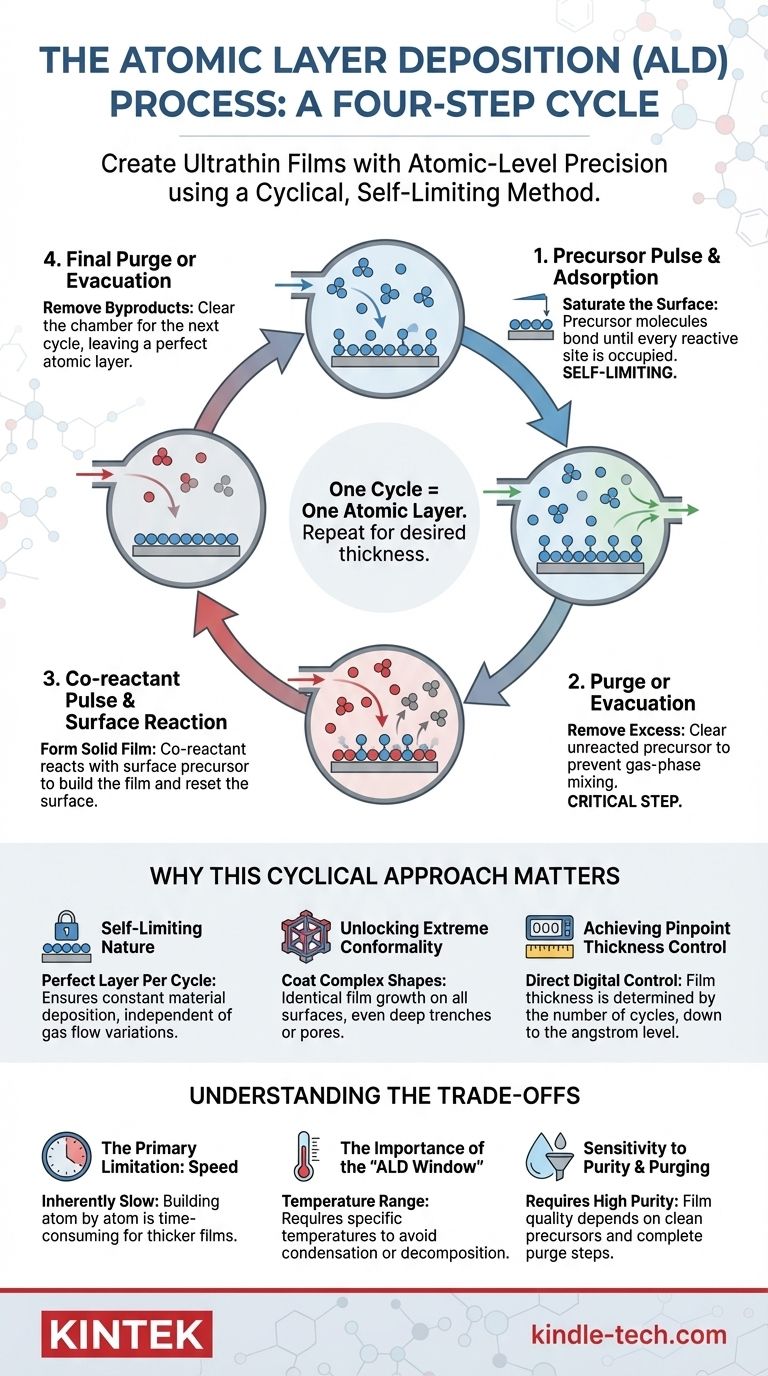

Em sua essência, a Deposição de Camada Atômica (ALD) é um processo cíclico para criar filmes ultrafinos com precisão em nível atômico. Um ciclo ALD completo consiste em quatro etapas distintas e sequenciais: um pulso de precursor, uma purga do excesso de precursor, um pulso de co-reagente e uma purga final do excesso de co-reagente e subprodutos. Essa separação deliberada de reagentes é a chave para suas capacidades exclusivas.

A característica definidora da ALD é sua natureza autolimitante. Ao separar as reações químicas em duas meias-reações distintas, o processo garante que apenas uma camada atômica de material possa ser depositada por ciclo, concedendo controle incomparável sobre a espessura e uniformidade do filme.

O Ciclo ALD em Detalhe

Para entender por que a ALD é tão poderosa, devemos examinar o propósito de cada etapa em seu ciclo fundamental de quatro partes. Imagine que você está pintando uma parede uma única camada de moléculas de cada vez.

Etapa 1: Pulso de Precursor e Adsorção

O primeiro químico, conhecido como precursor, é injetado na câmara de reação como um gás. Essas moléculas se espalham por toda a câmara e se ligam quimicamente (quimissorvem) à superfície do objeto que você deseja revestir (o substrato).

Esta reação é autolimitante. Assim que cada sítio reativo disponível na superfície é ocupado por uma molécula precursora, nenhuma outra pode se ligar. A superfície agora está saturada.

Etapa 2: Purga ou Evacuação

Em seguida, a câmara é limpa de todas as moléculas de precursor em excesso e não reagidas. Isso é tipicamente feito bombeando-as para fora (evacuação) ou lavando a câmara com um gás inerte, como nitrogênio ou argônio.

Esta etapa é crítica. Ela garante que o primeiro e o segundo químicos nunca se misturem na fase gasosa, o que causaria deposição descontrolada e anularia o propósito da ALD.

Etapa 3: Pulso de Co-reagente e Reação de Superfície

O segundo químico, o co-reagente (muitas vezes algo simples como vapor de água ou ozônio), é então injetado na câmara.

Este co-reagente não reage com a superfície em si. Em vez disso, ele reage exclusivamente com as moléculas precursoras que já estão quimicamente ligadas à superfície a partir da Etapa 1. Esta reação forma o material sólido desejado (por exemplo, Al₂O₃) e prepara a nova superfície para reagir novamente com o precursor.

Etapa 4: Purga Final ou Evacuação

Finalmente, a câmara é purgada uma segunda vez para remover quaisquer moléculas de co-reagente não reagidas e quaisquer subprodutos gasosos criados durante a reação na Etapa 3.

Ao final desta etapa, você fica com uma única camada atômica, imaculada e completa do seu material alvo. A superfície é então redefinida e pronta para o início do próximo ciclo, começando novamente com a Etapa 1.

Por Que Esta Abordagem Cíclica é Importante

A separação das reações não é apenas um detalhe processual; é a própria fonte das principais vantagens da ALD sobre outras técnicas de deposição de filmes finos.

A Natureza Autolimitante

Como cada meia-reação (Etapas 1 e 3) prossegue apenas até que a superfície esteja saturada, a quantidade de material depositado em um ciclo é constante. Não depende de um fluxo de gás perfeitamente uniforme. Este autocontrole inerente é o que garante que uma camada perfeita seja adicionada a cada ciclo.

Desbloqueando Conformidade Extrema

Este crescimento controlado pela superfície permite que a ALD reveste estruturas 3D incrivelmente complexas com uniformidade perfeita. Como o gás precursor pode alcançar qualquer superfície exposta — não importa quão fundo dentro de uma vala ou poro — o filme cresce identicamente em todos os lugares. Isso é conhecido como alta conformidade e é extremamente difícil de alcançar com métodos de linha de visão como a pulverização catódica (sputtering).

Alcançando Controle de Espessura Preciso

A espessura final de um filme ALD é determinada simplesmente pelo número de ciclos realizados. Se um ciclo deposita 0,1 nanômetros de material, então 100 ciclos depositarão exatamente 10 nanômetros. Isso dá aos engenheiros controle direto e digital sobre a espessura do filme no nível do angstrom.

Entendendo as Compensações

Nenhuma tecnologia está isenta de suas limitações, e a precisão da ALD tem um custo.

A Limitação Principal: Velocidade

Construir um filme uma camada atômica de cada vez é inerentemente lento. Cada uma das quatro etapas leva tempo, o que significa que um único ciclo pode durar de uma fração de segundo a vários segundos. Crescer um filme com centenas de nanômetros de espessura pode ser proibitivamente demorado e caro para muitas aplicações.

A Importância da "Janela ALD"

O comportamento autolimitante só ocorre dentro de uma faixa específica de temperaturas. Se a temperatura for muito baixa, os químicos podem condensar na superfície como água em um copo frio. Se for muito alta, o precursor pode se decompor por conta própria ou não conseguir aderir à superfície, levando a um crescimento descontrolado, semelhante ao CVD, e má qualidade do filme.

Sensibilidade à Pureza e Purga

A qualidade do filme final depende muito da pureza dos produtos químicos precursores e da conclusão das etapas de purga. Se uma etapa de purga for incompleta, produtos químicos residuais podem causar reações indesejadas, introduzindo impurezas no filme e degradando seu desempenho.

A ALD é o Processo Certo para Sua Aplicação?

A escolha de um método de deposição requer o equilíbrio entre precisão e praticidade. Seu objetivo final determinará se a ALD é a ferramenta certa para o trabalho.

- Se o seu foco principal é a precisão máxima e a conformidade: A ALD é a escolha superior para revestir estruturas 3D nanométricas complexas, como as encontradas em chips de microeletrônica modernos, ou quando o controle de espessura em nível de angstrom não é negociável.

- Se o seu foco principal é velocidade e custo para filmes mais espessos: Métodos tradicionais como Deposição Química de Vapor (CVD) ou Deposição de Vapor Físico (PVD) são frequentemente mais práticos e econômicos para aplicações que não exigem controle em nível atômico.

Ao entender sua natureza cíclica autolimitante única, você pode alavancar a precisão da ALD para as aplicações de filmes finos mais exigentes.

Tabela de Resumo:

| Etapa | Propósito | Ação Chave |

|---|---|---|

| 1. Pulso de Precursor | Saturar a superfície | Primeiro químico (precursor) se liga ao substrato |

| 2. Purga | Remover o excesso de precursor | Lavagem com gás inerte ou evacuação |

| 3. Pulso de Co-reagente | Formar o filme sólido | Segundo químico reage com o precursor ligado à superfície |

| 4. Purga Final | Remover subprodutos e excesso de co-reagente | Câmara é limpa para o próximo ciclo |

Precisa depositar filmes finos ultrarrápidos e conformais para sua pesquisa ou produção? A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade, incluindo sistemas ALD, para ajudá-lo a alcançar controle em nível atômico sobre seus revestimentos. Se você está trabalhando em dispositivos semicondutores, nanotecnologia ou materiais avançados, nossas soluções são projetadas para atender aos requisitos exigentes dos laboratórios modernos. Entre em contato conosco hoje para discutir como nossa experiência em ALD pode aprimorar a precisão e o desempenho do seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma