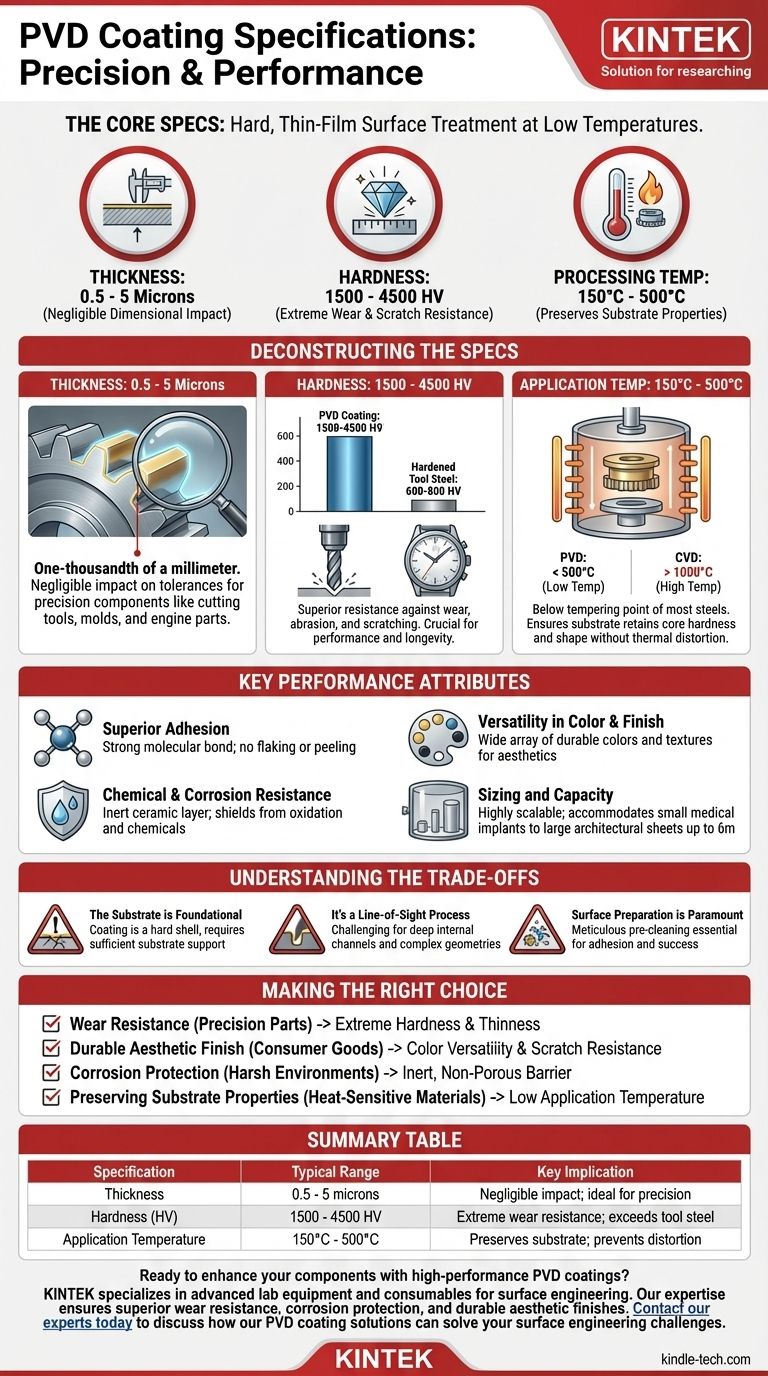

As especificações centrais para o revestimento PVD o definem como um tratamento de superfície de filme fino, extremamente duro, aplicado em baixas temperaturas. As principais especificações incluem uma espessura de 0,5 a 5 mícrons, uma dureza entre 1500 e 4500 HV (Dureza Vickers) e uma faixa de temperatura de processamento de 150°C a 500°C. Essas características o tornam um acabamento de alto desempenho que melhora as propriedades da superfície de uma peça sem alterar sua estrutura subjacente ou dimensões críticas.

A Deposição Física de Vapor (PVD) é menos um "revestimento" único e mais um processo sofisticado de engenharia de superfície. Suas especificações revelam um método projetado para adicionar durabilidade excepcional à superfície (resistência ao desgaste, arranhões e corrosão) a um componente, com um impacto mínimo e previsível em seu tamanho e nas propriedades do material central.

Desconstruindo as Especificações Centrais

Para avaliar verdadeiramente o PVD, você deve entender as implicações práticas de suas principais especificações técnicas. Esses números ditam onde e por que o processo é unicamente eficaz.

Espessura: 0,5 a 5 Mícrons

A característica mais marcante de um revestimento PVD é que ele é incrivelmente fino. Um mícron (μm) é um milésimo de milímetro.

Essa espessura mínima é uma vantagem significativa, pois tem um impacto insignificante nas tolerâncias dimensionais de componentes de precisão. Peças como ferramentas de corte, moldes de injeção e componentes de motor podem ser revestidas sem a necessidade de usinagem posterior.

Dureza: 1500 a 4500 HV

Esta faixa coloca os revestimentos PVD entre os materiais sintéticos mais duros disponíveis. Para contextualizar, o aço ferramenta temperado está tipicamente na faixa de 600-800 HV.

Essa dureza extrema se traduz diretamente em resistência superior ao desgaste, abrasão e arranhões. É a principal razão pela qual o PVD é usado em ferramentas de corte, matrizes e relógios de alta qualidade, onde manter uma superfície impecável é crítico para o desempenho e a longevidade.

Temperatura de Aplicação: 150°C a 500°C

O PVD é fundamentalmente um processo de baixa temperatura em comparação com outros revestimentos de alto desempenho, como a Deposição Química de Vapor (CVD), que pode exceder 1000°C.

Essa aplicação em baixa temperatura é crucial porque ocorre abaixo do ponto de revenimento ou recozimento da maioria dos aços e ligas. Isso garante que o material do substrato mantenha sua dureza, resistência e forma originais sem risco de distorção ou dano térmico.

Atributos Chave de Desempenho

Além dos números, essas especificações criam um conjunto de poderosos benefícios funcionais que resolvem desafios específicos de engenharia e design.

Adesão Superior

Os processos PVD modernos utilizam sistemas que criam uma forte ligação molecular entre o revestimento e o substrato. O revestimento não apenas se assenta na superfície como tinta; ele se torna uma parte integrante do componente. Isso resulta em um acabamento que não descasca, não lasca ou não forma bolhas sob estresse.

Resistência Química e à Corrosão

Os revestimentos PVD são tipicamente de natureza cerâmica (por exemplo, Nitreto de Titânio, Nitreto de Cromo), tornando-os densos e quimicamente inertes. Isso forma uma barreira protetora na superfície do substrato, protegendo-o da oxidação, corrosão e ataque da maioria dos produtos químicos.

Versatilidade em Cores e Acabamentos

Embora enraizado no desempenho industrial, o PVD também oferece uma ampla gama de opções decorativas. O processo pode produzir uma variedade de cores ricas e duráveis — como preto, azul, dourado e bronze — com diferentes texturas. Isso o torna uma escolha preferida para acessórios arquitetônicos, joias e bens de consumo de luxo.

Dimensionamento e Capacidade

O processo PVD é altamente escalável. As câmaras de revestimento podem variar em tamanho para acomodar desde pequenos implantes médicos até grandes chapas arquitetônicas de aço inoxidável (por exemplo, 1500 mm x 4000 mm) e tubos longos (até 6 metros).

Compreendendo as Compensações

Nenhum processo é perfeito. Uma avaliação objetiva do PVD requer o reconhecimento de suas restrições operacionais.

O Substrato é Fundamental

Um revestimento PVD é uma camada dura em um componente; ele não aumenta a resistência central do material do substrato. Se um metal base macio for submetido a um forte impacto, ele pode se deformar, fazendo com que o revestimento extremamente duro (mas frágil) rache. O substrato deve ter dureza suficiente para suportar o revestimento.

É um Processo de Linha de Visada

No PVD, o material de revestimento viaja em linha reta da fonte para o componente. Isso torna desafiador revestir uniformemente canais internos profundos, geometrias internas complexas ou áreas fortemente sombreadas. As peças geralmente exigem rotação e fixação complexas para garantir uma cobertura uniforme.

A Preparação da Superfície é Primordial

A alta adesão do PVD depende inteiramente de uma superfície atomicamente limpa. O processo requer uma pré-limpeza meticulosa para remover quaisquer óleos, óxidos ou contaminantes. Esta etapa crítica é essencial para o sucesso do revestimento e aumenta o tempo e o custo total do processo.

Fazendo a Escolha Certa para Sua Aplicação

Use estas diretrizes para determinar se as especificações do PVD se alinham com seu objetivo principal.

- Se seu foco principal é a resistência ao desgaste em peças de precisão: A combinação de dureza extrema e espessura mínima é ideal para proteger arestas de corte e manter tolerâncias apertadas.

- Se seu foco principal é um acabamento estético durável: A versatilidade das opções de cores combinada com a resistência superior a arranhões torna o PVD perfeito para bens de consumo que devem suportar o uso diário.

- Se seu foco principal é a proteção contra corrosão em um ambiente agressivo: A camada cerâmica inerte e não porosa fornece uma excelente barreira protetora para aplicações médicas, marítimas ou químicas.

- Se seu foco principal é preservar as propriedades do substrato: A baixa temperatura de aplicação garante que materiais tratados termicamente ou sensíveis ao estresse não serão comprometidos durante o processo de revestimento.

Compreender essas especificações técnicas permite que você utilize o PVD não apenas como um acabamento, mas como uma ferramenta deliberada para engenharia de superfície avançada.

Tabela Resumo:

| Especificação | Faixa Típica | Implicação Chave |

|---|---|---|

| Espessura | 0,5 - 5 mícrons | Impacto insignificante nas dimensões da peça; ideal para componentes de precisão. |

| Dureza (HV) | 1500 - 4500 HV | Extrema resistência ao desgaste, abrasão e arranhões; excede em muito o aço ferramenta. |

| Temperatura de Aplicação | 150°C - 500°C | Processo de baixa temperatura preserva a dureza do substrato e previne distorções. |

Pronto para aprimorar seus componentes com revestimentos PVD de alto desempenho?

A KINTEK é especializada em equipamentos e consumíveis avançados de laboratório para engenharia de superfície. Nossa experiência garante que seu laboratório possa alcançar resistência superior ao desgaste, proteção contra corrosão e acabamentos estéticos duráveis. Deixe-nos ajudá-lo a selecionar a solução PVD certa para sua aplicação específica — desde ferramentas de precisão até acabamentos decorativos.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções de revestimento PVD podem resolver seus desafios de engenharia de superfície.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados