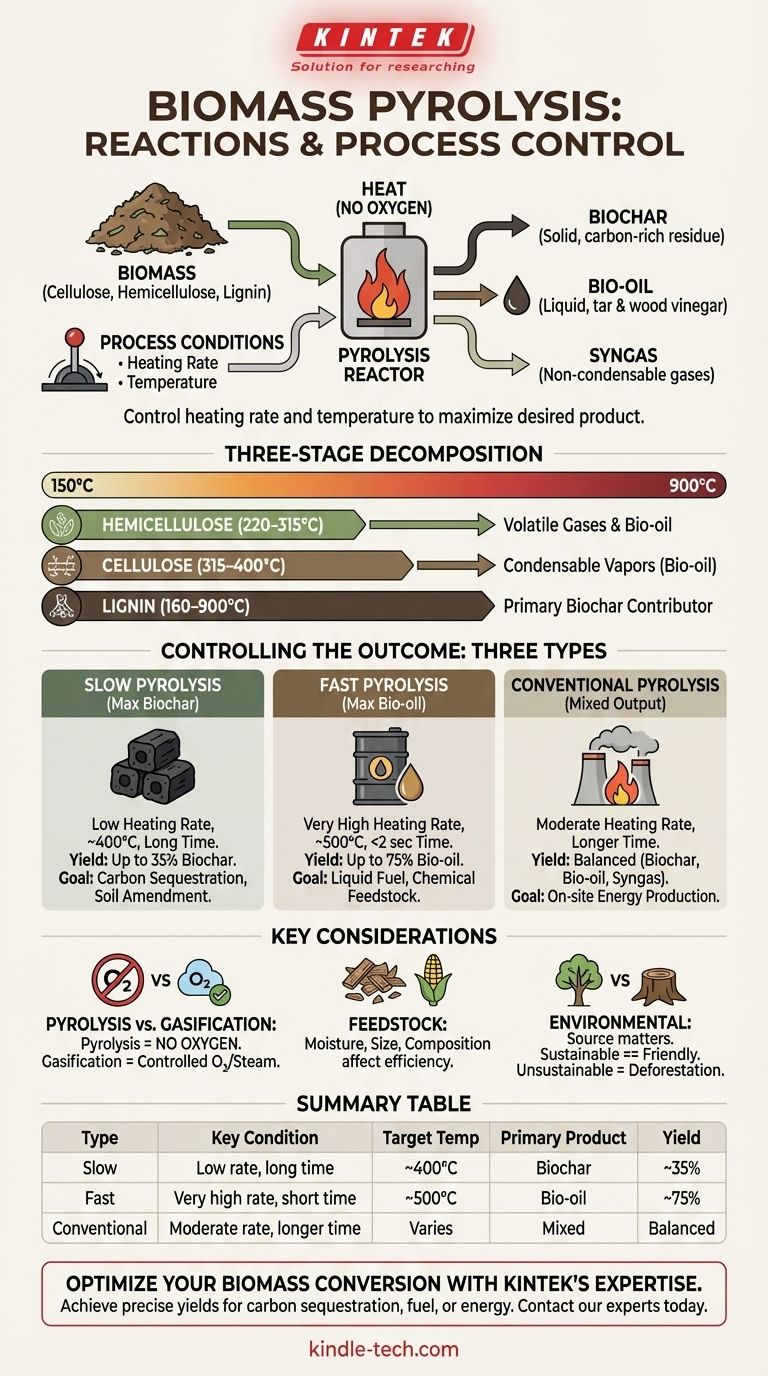

Para ser preciso, a pirólise de biomassa não é uma única reação química, mas uma série complexa de reações onde o calor decompõe o material orgânico na ausência de oxigênio. O processo decompõe os componentes primários da biomassa — celulose, hemicelulose e lignina — em três produtos principais: um resíduo sólido rico em carbono chamado biocarvão, um líquido conhecido como bio-óleo (que inclui alcatrão e vinagre de madeira) e uma mistura de gases não condensáveis chamada gás de síntese.

O princípio central da pirólise é que você pode controlar a mistura final de produtos manipulando as condições do processo. A rapidez com que você aplica o calor e a temperatura final que você atinge são as principais alavancas que determinam se você maximiza a produção de biocarvão sólido, bio-óleo líquido ou gás de síntese combustível.

O Mecanismo Central: Uma Decomposição em Três Estágios

A biomassa é composta principalmente por três polímeros complexos. A pirólise funciona quebrando termicamente essas grandes moléculas em outras menores e mais úteis. Cada componente se decompõe em uma faixa de temperatura diferente, influenciando o processo geral.

Estágio 1: Decomposição da Hemicelulose

A hemicelulose é o primeiro componente a se decompor, tipicamente na faixa de temperatura de 220–315°C. Sua decomposição produz uma mistura de gases voláteis e algum bio-óleo e carvão.

Estágio 2: Decomposição da Celulose

A celulose, um polímero mais estável, se decompõe em uma faixa de temperatura mais estreita e mais alta, em torno de 315–400°C. Este estágio é crucial para a produção dos vapores condensáveis que formam o bio-óleo.

Estágio 3: Decomposição da Lignina

A lignina é o componente mais resiliente e se decompõe lentamente em uma faixa de temperatura muito ampla, de 160–900°C. É o principal contribuinte para o rendimento final do biocarvão devido à sua estrutura aromática complexa que é difícil de quebrar.

Controlando o Resultado: Os Três Tipos de Pirólise

As condições operacionais específicas de um reator de pirólise ditam a proporção de produtos sólidos, líquidos e gasosos. Engenheiros desenvolveram três abordagens principais para atingir diferentes resultados.

Pirólise Lenta para Biocarvão

Este método usa baixas taxas de aquecimento e temperaturas relativamente baixas (cerca de 400°C) com longos tempos de residência. Essas condições são otimizadas para maximizar a produção do resíduo sólido, rendendo até 35% de biocarvão. Este é o método tradicional usado para fazer carvão vegetal.

Pirólise Rápida para Bio-óleo

A pirólise rápida (ou veloz) usa taxas de aquecimento muito altas e temperaturas moderadas (cerca de 500°C) com um tempo de residência extremamente curto (muitas vezes menos de 2 segundos). Essas condições são projetadas para vaporizar rapidamente a biomassa e, em seguida, resfriar rapidamente os vapores para maximizar o rendimento de bio-óleo líquido, que pode ser tão alto quanto 75%.

Pirólise Convencional para uma Produção Mista

Também conhecida como pirólise intermediária, esta é uma abordagem equilibrada. Ela usa taxas de aquecimento mais baixas e tempos de residência mais longos do que a pirólise rápida. O resultado é uma produção mais uniformemente distribuída de biocarvão, bio-óleo e gás de síntese, sem maximizar nenhum produto.

Considerações Chave e Equívocos Comuns

Compreender os limites do processo é fundamental para sua aplicação bem-sucedida. A pirólise tem requisitos específicos e é frequentemente confundida com processos termoquímicos semelhantes.

Equívoco: Pirólise vs. Gaseificação

A pirólise é definida pela ausência de um agente oxidante como o oxigênio. A gaseificação, um processo relacionado, introduz intencionalmente uma pequena quantidade controlada de oxigênio, vapor ou ar. Isso permite reações como C + O2 = CO2 e C + H2O = CO + H2, que são características da gaseificação, não da pirólise pura.

O Papel da Matéria-Prima

O tipo e a qualidade da biomassa utilizada (por exemplo, lascas de madeira, resíduos agrícolas) impactam significativamente o processo. O teor de umidade, o tamanho das partículas e a composição química da matéria-prima devem ser cuidadosamente gerenciados para resultados eficientes e previsíveis.

Compensações Ambientais

Embora a pirólise possa criar produtos ecologicamente corretos como biocarvão sequestrador de carbono e bio-óleo renovável, o impacto geral depende da fonte da biomassa. O uso de fontes insustentáveis pode levar ao desmatamento e à perda de habitat, anulando os potenciais benefícios.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia ótima de pirólise depende inteiramente do produto final desejado. Seu objetivo determina as condições necessárias do processo.

- Se o seu foco principal é o sequestro de carbono ou a emenda do solo: A pirólise lenta é o caminho ideal, pois é especificamente projetada para maximizar o rendimento de biocarvão sólido e estável.

- Se o seu foco principal é a produção de um combustível líquido ou matéria-prima química: A pirólise rápida é a escolha correta para maximizar a conversão da biomassa em bio-óleo líquido.

- Se o seu foco principal é a produção de energia no local com múltiplas saídas: A pirólise convencional fornece uma mistura equilibrada de combustíveis sólidos, líquidos e gasosos que podem ser usados para calor e energia.

Em última análise, dominar a pirólise é entender como controlar precisamente o calor e o tempo para desconstruir a biomassa em suas formas mais valiosas.

Tabela Resumo:

| Tipo de Pirólise | Condição Chave | Temperatura Alvo | Produto Primário | Rendimento |

|---|---|---|---|---|

| Pirólise Lenta | Baixa taxa de aquecimento, longo tempo de residência | ~400°C | Biocarvão | Até 35% |

| Pirólise Rápida | Taxa de aquecimento muito alta, curto tempo de residência (<2 seg) | ~500°C | Bio-óleo | Até 75% |

| Pirólise Convencional | Taxa de aquecimento moderada, tempo de residência mais longo | Varia | Misto (Biocarvão, Bio-óleo, Gás de Síntese) | Equilibrado |

Pronto para otimizar seu processo de conversão de biomassa? Seja seu objetivo maximizar o biocarvão para sequestro de carbono, produzir bio-óleo para combustível ou gerar gás de síntese para energia, a experiência da KINTEK em equipamentos de pirólise de laboratório é a chave para o seu sucesso. Nossos reatores e consumíveis especializados são projetados para controle preciso de temperatura e otimização de processo, garantindo que você alcance os rendimentos exatos de produto que precisa. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos específicos de pesquisa e desenvolvimento em pirólise de biomassa.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é o produto final da pirólise? Transforme Resíduos em Biorcarvão, Bio-óleo e Gás de Síntese

- Qual é o propósito de um reator de pirólise? Transformar resíduos em bio-óleo, bio-carvão e gás de síntese valiosos

- Qual é a função de um forno rotativo? Alcançar Processamento Térmico Uniforme e Contínuo

- Qual é o propósito dos produtos de pirólise? Transformar Resíduos em Bio-óleo Valioso, Bio-carvão e Gás de Síntese

- Qual é a diferença entre pirólise e torrefação? Escolha o Processo Certo de Conversão de Biomassa

- Quais são as vantagens de um forno contínuo? Alcançar processamento térmico consistente e de alto volume

- Qual é o papel de um Forno Rotativo na reciclagem de superligas à base de níquel? Desbloqueando a Recuperação de Metais Críticos

- Que produto energético é produzido pela pirólise? Biochar, Bio-óleo e Syngas Explicados