Em sua essência, a cementação é um processo de tratamento térmico que endurece a superfície de componentes de aço de baixo carbono, criando um exterior resistente ao desgaste, mantendo um interior mais macio e resistente. Suas principais vantagens são o aumento significativo da resistência à fadiga e da dureza superficial. As principais desvantagens envolvem a complexidade do processo, potenciais responsabilidades ambientais e de segurança, e custos que variam significativamente dependendo do método específico utilizado.

A decisão de usar a cementação não é apenas uma questão de ciência dos materiais; é uma questão de estratégia de fabricação. A escolha certa depende do equilíbrio entre o alto desempenho que ela oferece e o custo total, que inclui equipamentos de capital, complexidade operacional e requisitos de pós-processamento.

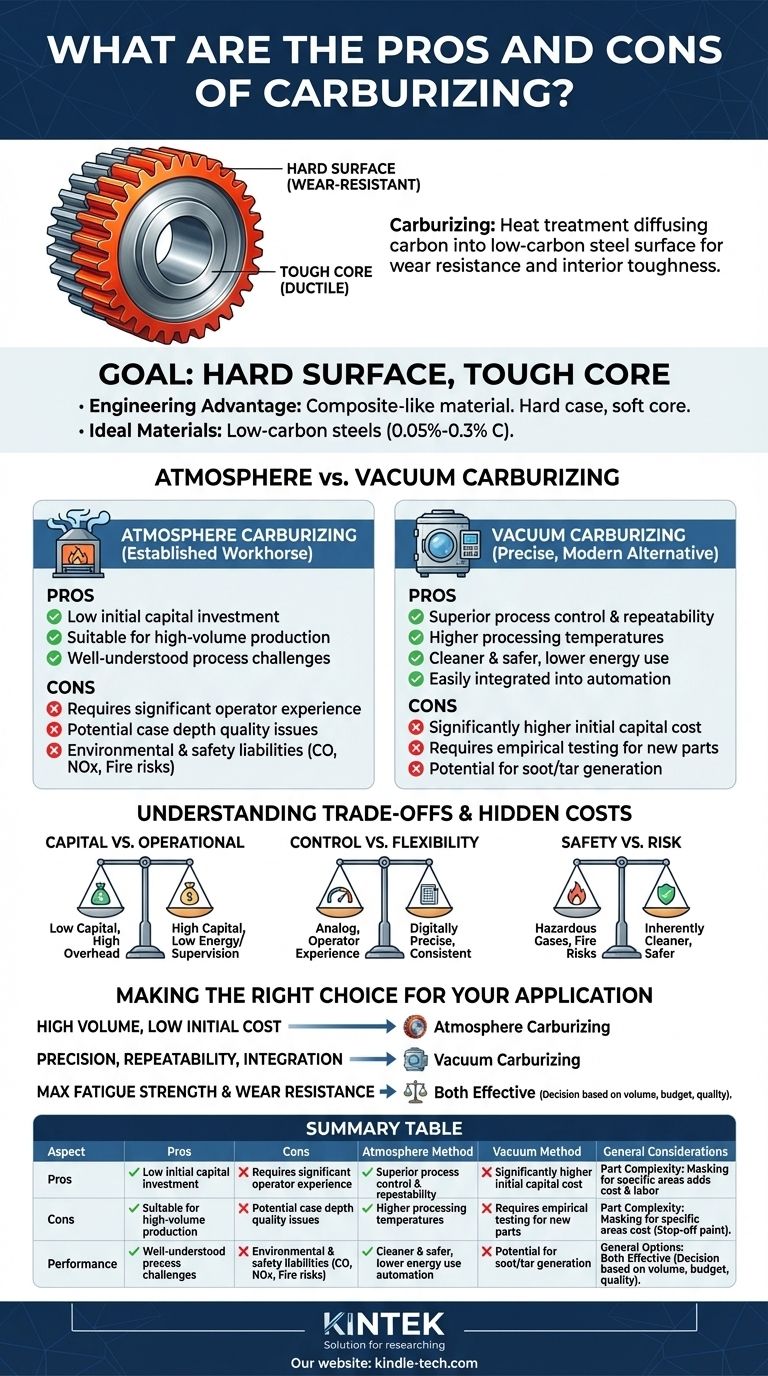

O Objetivo da Cementação: Superfície Dura, Núcleo Resistente

O que é Cementação?

A cementação é um processo de endurecimento da camada superficial que envolve a difusão de átomos de carbono na superfície de uma peça de aço de baixo carbono. Ao aquecer o aço em um ambiente rico em carbono, a camada superficial absorve carbono, permitindo que ela se torne significativamente mais dura após a têmpera.

A Vantagem da Engenharia

Este processo cria um material semelhante a um compósito. A camada externa dura e rica em carbono proporciona excelente resistência ao desgaste, abrasão e falha por fadiga. Enquanto isso, o núcleo mais macio e pobre em carbono retém sua tenacidade e ductilidade, permitindo que o componente absorva choques e resista a fraturas catastróficas.

Materiais Ideais

A cementação é projetada especificamente para aços de baixo carbono, tipicamente com um teor de carbono variando de 0,05% a 0,3%. Esses aços possuem a tenacidade desejada para o núcleo, mas carecem da dureza inerente para aplicações de superfície exigentes.

Comparando os Métodos Principais: Atmosfera vs. Vácuo

A escolha do método de cementação é a decisão mais crítica, pois dita o custo, a precisão e a complexidade operacional.

Cementação em Atmosfera: O Cavalo de Batalha Estabelecido

Este método tradicional envolve aquecer as peças em um forno preenchido com um gás endótermico rico em carbono, contendo mais frequentemente monóxido de carbono (CO).

As principais vantagens são o seu baixo investimento inicial de capital e sua adequação para produção de alto volume. Como é usado há décadas, seus desafios de processo são bem compreendidos.

No entanto, requer experiência significativa do operador para alcançar resultados repetíveis. O equipamento deve ser cuidadosamente condicionado se for desligado, e o processo pode criar problemas de qualidade na profundidade da camada que exigem margens de material maiores para usinagem posterior.

Cementação a Vácuo: A Alternativa Moderna e Precisa

Também conhecida como cementação a baixa pressão, este método coloca as peças em vácuo antes de introduzir um gás hidrocarboneto (como acetileno ou propano) em altas temperaturas.

Suas principais vantagens são o controle de processo superior e a repetibilidade, frequentemente gerenciados por modelos computacionais precisos. Permite temperaturas de processamento mais altas, é facilmente integrado em células de fabricação automatizadas e consome energia apenas quando um ciclo está em execução.

O principal inconveniente é um custo de capital inicial significativamente maior. Embora altamente automatizado, ainda requer testes empíricos para otimizar os ciclos para novas peças e pode produzir fuligem ou piche se os parâmetros do gás não forem controlados cuidadosamente.

Entendendo as Trocas e Custos Ocultos

Uma simples lista de "prós vs. contras" é insuficiente. A decisão real reside na compreensão dos fatores concorrentes de custo, qualidade e segurança.

Investimento de Capital vs. Despesas Operacionais

A cementação em atmosfera é mais barata de configurar, mas pode ser mais cara de operar devido à necessidade de geração constante de gás, monitoramento de processos e operadores experientes.

A cementação a vácuo tem uma barreira de entrada alta devido ao custo do equipamento, mas oferece menor consumo de energia e pode ser executada com menos supervisão direta após a programação.

Controle de Processo vs. Flexibilidade

A cementação a vácuo fornece controle digitalmente preciso sobre a profundidade da camada e o perfil de carbono, resultando em maior consistência entre as peças.

A cementação em atmosfera é um processo bem estabelecido, mas mais "analógico". Depende fortemente do conhecimento empírico dos técnicos para solucionar problemas e manter a qualidade.

Responsabilidades Ambientais e de Segurança

Esta é uma desvantagem crítica para a cementação em atmosfera. Requer monitoramento constante de gases perigosos como CO e NOx, descarte de óleos de têmpera contaminados e gerenciamento de riscos de incêndio significativos devido a gases combustíveis.

A cementação a vácuo é inerentemente mais limpa e segura, eliminando em grande parte o risco de exposição a gases tóxicos e chamas abertas.

Complexidade da Peça e Mascaramento

Para ambos os métodos, endurecer apenas áreas específicas de uma peça pode se tornar caro e exigir muita mão de obra. Requer a aplicação de uma tinta "de bloqueio" especial para evitar a difusão de carbono, o que adiciona uma etapa manual e aumenta o custo total por peça. Nesses casos, a têmpera por indução pode ser uma alternativa mais eficiente.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o método apropriado, você deve alinhar as capacidades do processo com seu objetivo principal de fabricação.

- Se seu foco principal for produção de alto volume com investimento inicial mínimo: A cementação em atmosfera é a escolha comprovada e econômica, desde que você possa gerenciar as despesas operacionais e ambientais.

- Se seu foco principal for precisão, repetibilidade e integração em uma célula de fabricação limpa: A cementação a vácuo é superior, apesar de seu custo inicial mais alto, devido ao seu controle preciso e menor impacto ambiental.

- Se seu foco principal for maximizar a resistência à fadiga e ao desgaste em aço de baixo carbono: Ambos os métodos são altamente eficazes, e a decisão dependerá inteiramente do seu volume de produção, orçamento e requisitos de consistência de qualidade.

Compreender essas trocas fundamentais permite que você selecione o processo de endurecimento que se alinha não apenas com suas especificações de material, mas com toda a sua estratégia de fabricação.

Tabela Resumo:

| Aspecto | Prós | Contras |

|---|---|---|

| Desempenho | Superfície dura e resistente ao desgaste; Núcleo resistente e dúctil; Alta resistência à fadiga | Adequado apenas para aços de baixo carbono (0,05-0,3% C) |

| Método em Atmosfera | Custo inicial mais baixo; Bem estabelecido para alto volume | Requer operadores especializados; Riscos ambientais/de segurança (CO, NOx); Maior despesa operacional |

| Método a Vácuo | Precisão e repetibilidade superiores; Mais limpo e seguro; Menor consumo de energia em espera | Alto custo de capital inicial; Requer otimização de ciclo para novas peças |

| Considerações Gerais | Cria um material semelhante a um compósito ideal para aplicações exigentes | Processo complexo; Potencial para fuligem/piche; Mascaramento de bloqueio adiciona custo e mão de obra |

Pronto para otimizar o desempenho do seu componente com o tratamento térmico correto?

Na KINTEK, especializamo-nos em fornecer os equipamentos de laboratório e consumíveis necessários para suportar processos avançados como a cementação. Seja desenvolvendo novos materiais ou garantindo o controle de qualidade na fabricação, nossas soluções ajudam você a alcançar resultados precisos e repetíveis.

Vamos discutir como podemos apoiar as necessidades do seu laboratório. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas