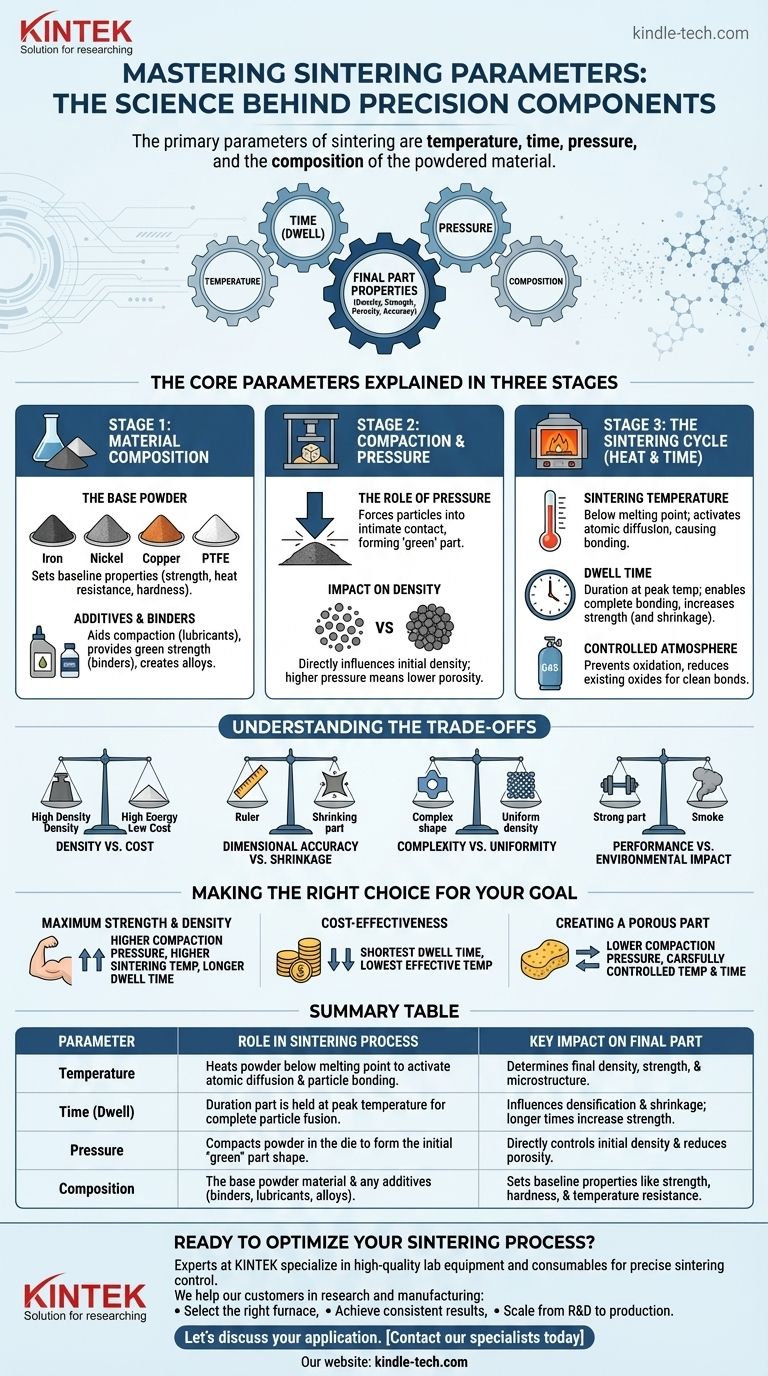

Os parâmetros primários da sinterização são a temperatura, o tempo, a pressão e a composição do material em pó. Estas quatro variáveis são altamente interdependentes e devem ser controladas com precisão. Juntas, elas determinam a densidade final, a porosidade, a resistência e a precisão dimensional da peça acabada, ao governar como as partículas de pó individuais se ligam e se fundem numa massa sólida.

A sinterização é muito mais do que apenas aquecer um pó compactado. É um processo de engenharia sofisticado onde a manipulação cuidadosa dos seus parâmetros centrais — temperatura, tempo, pressão e composição — é usada para projetar deliberadamente a microestrutura final e as características de desempenho de um componente.

Os Parâmetros Centrais da Sinterização Explicados

Para entender como cada parâmetro funciona, é melhor visualizá-los no contexto das três fases principais do processo de sinterização. Cada fase tem um parâmetro dominante que molda o resultado.

Fase 1: Composição do Material

O processo começa antes que qualquer calor ou pressão seja aplicada. A escolha dos materiais é o parâmetro fundamental que determina as propriedades potenciais do produto final.

O Pó Base

A seleção do pó metálico ou cerâmico primário (como ferro, níquel, cobre ou PTFE) estabelece a linha de base para características como resistência, resistência à temperatura e dureza.

Aditivos e Aglutinantes (Binders)

Lubrificantes são frequentemente misturados para auxiliar na fase de compactação, enquanto aglutinantes fornecem resistência "verde" inicial à peça não sinterizada. Agentes de reforço ou outros elementos podem ser adicionados para criar ligas específicas ou aprimorar propriedades.

Fase 2: Compactação e Pressão

Uma vez que o pó é misturado, ele é moldado na sua forma desejada, tipicamente sendo pressionado num molde. É aqui que a pressão se torna a variável crítica.

O Papel da Pressão

A alta pressão é usada para compactar o pó, forçando as partículas a um contato íntimo. Esta ação forma a forma inicial, conhecida como peça "verde".

Impacto na Densidade

A quantidade de pressão aplicada influencia diretamente a densidade inicial da peça verde. Maior pressão reduz o espaço (porosidade) entre as partículas, o que leva a um produto final mais denso e mais forte após o aquecimento.

Fase 3: O Ciclo de Sinterização (Calor e Tempo)

A peça verde é colocada num forno para a fase final e transformadora. Aqui, a temperatura e o tempo trabalham em conjunto para fundir as partículas num todo unificado.

Temperatura de Sinterização

A peça é aquecida numa atmosfera controlada a uma temperatura ligeiramente abaixo do ponto de fusão do material primário. Esta energia térmica ativa a difusão atómica, fazendo com que as fronteiras entre as partículas individuais se desfocem e se liguem.

Tempo de Permanência (Dwell Time)

Esta é a duração em que a peça é mantida na temperatura máxima de sinterização. Um tempo de permanência mais longo permite uma ligação de partículas mais completa e densificação, o que geralmente aumenta a resistência, mas também pode aumentar o encolhimento.

Atmosfera Controlada

A atmosfera dentro do forno é um parâmetro subtil, mas crítico. É cuidadosamente controlada (por exemplo, usando gases inertes) para evitar a oxidação do pó metálico e ajudar a reduzir quaisquer óxidos existentes, garantindo ligações limpas e fortes entre as partículas.

Compreendendo os Compromissos (Trade-offs)

A otimização dos parâmetros de sinterização é sempre um ato de equilíbrio. Atingir uma propriedade desejada geralmente envolve uma compensação com outra.

Densidade vs. Custo

Temperaturas mais altas e tempos de permanência mais longos produzem peças mais fortes e densas. No entanto, também consomem mais energia e reduzem o rendimento do forno, aumentando o custo por peça.

Precisão Dimensional vs. Encolhimento

À medida que as partículas se fundem e os poros são eliminados, a peça encolhe naturalmente. Este encolhimento deve ser calculado com precisão e contabilizado no projeto inicial do molde. Ciclos de sinterização agressivos que maximizam a densidade podem tornar o controle deste encolhimento mais desafiador.

Complexidade vs. Uniformidade

Geometrias de peças complexas podem levar a uma densidade não uniforme durante a fase de compactação. Áreas com menor densidade inicial podem não sinterizar tão eficazmente, criando potenciais pontos fracos no componente final.

Desempenho vs. Impacto Ambiental

As altas temperaturas envolvidas na sinterização podem libertar emissões. Como resultado, os fabricantes devem aderir a regulamentos ambientais rigorosos, o que pode influenciar as escolhas de processo e as taxas de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros ideais dependem inteiramente da aplicação da peça final. Você deve ajustar sua abordagem com base no requisito de desempenho mais crítico.

- Se o seu foco principal é força e densidade máximas: Utilize pressões de compactação mais altas, temperaturas de sinterização mais altas e tempos de permanência mais longos para minimizar a porosidade.

- Se o seu foco principal é a relação custo-benefício para peças de alto volume: Otimize para o tempo de permanência mais curto possível e a temperatura eficaz mais baixa que ainda atenda às especificações mínimas de desempenho.

- Se o seu foco principal é criar uma peça porosa (por exemplo, para filtros ou mancais autolubrificantes): Use pressões de compactação mais baixas e controle cuidadosamente a temperatura e o tempo para criar ligações fortes entre as partículas, preservando o nível de porosidade desejado.

Dominar estes parâmetros transforma um pó simples num componente precisamente projetado para a sua tarefa específica.

Tabela de Resumo:

| Parâmetro | Papel no Processo de Sinterização | Impacto Chave na Peça Final |

|---|---|---|

| Temperatura | Aquece o pó abaixo do ponto de fusão para ativar a difusão atómica e a ligação das partículas. | Determina a densidade final, a resistência e a microestrutura. |

| Tempo (Permanência) | Duração em que a peça é mantida na temperatura máxima para fusão completa das partículas. | Influencia a densificação e o encolhimento; tempos mais longos aumentam a resistência. |

| Pressão | Compacta o pó no molde para formar a forma inicial da peça "verde". | Controla diretamente a densidade inicial e reduz a porosidade. |

| Composição | O material do pó base e quaisquer aditivos (aglutinantes, lubrificantes, ligas). | Define as propriedades de base como resistência, dureza e resistência à temperatura. |

Pronto para Otimizar o Seu Processo de Sinterização?

A escolha dos parâmetros corretos é fundamental para alcançar a densidade, resistência e precisão dimensional desejadas nos seus componentes sinterizados. Os especialistas da KINTEK são especializados em fornecer o equipamento de laboratório e os consumíveis de alta qualidade necessários para um controle preciso da sinterização.

Ajudamos os nossos clientes em pesquisa e fabricação:

- A selecionar o forno certo para sinterização com temperatura e atmosfera controladas.

- A obter resultados consistentes com equipamentos confiáveis e suporte especializado.

- A escalar de P&D para produção com soluções adaptadas ao seu material específico e objetivos de desempenho.

Vamos discutir a sua aplicação. Contacte os nossos especialistas em sinterização hoje para encontrar a solução perfeita para as suas necessidades laboratoriais.

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

As pessoas também perguntam

- Quais vantagens um forno de sinterização em atmosfera de alta temperatura oferece para UO2? Densificação de Combustível de Precisão

- Por que um forno tubular horizontal com atmosfera H2-N2 é usado para pré-tratamento de NiO? Chave para a Ativação de Catalisadores

- Por que um forno de atmosfera de alta precisão é essencial para a sinterização de cátodos de alto níquel? Desbloqueie o desempenho da bateria

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Por que o controle preciso de temperatura em um forno de sinterização é crítico para eletrólitos NASICON? Garanta a pureza do material