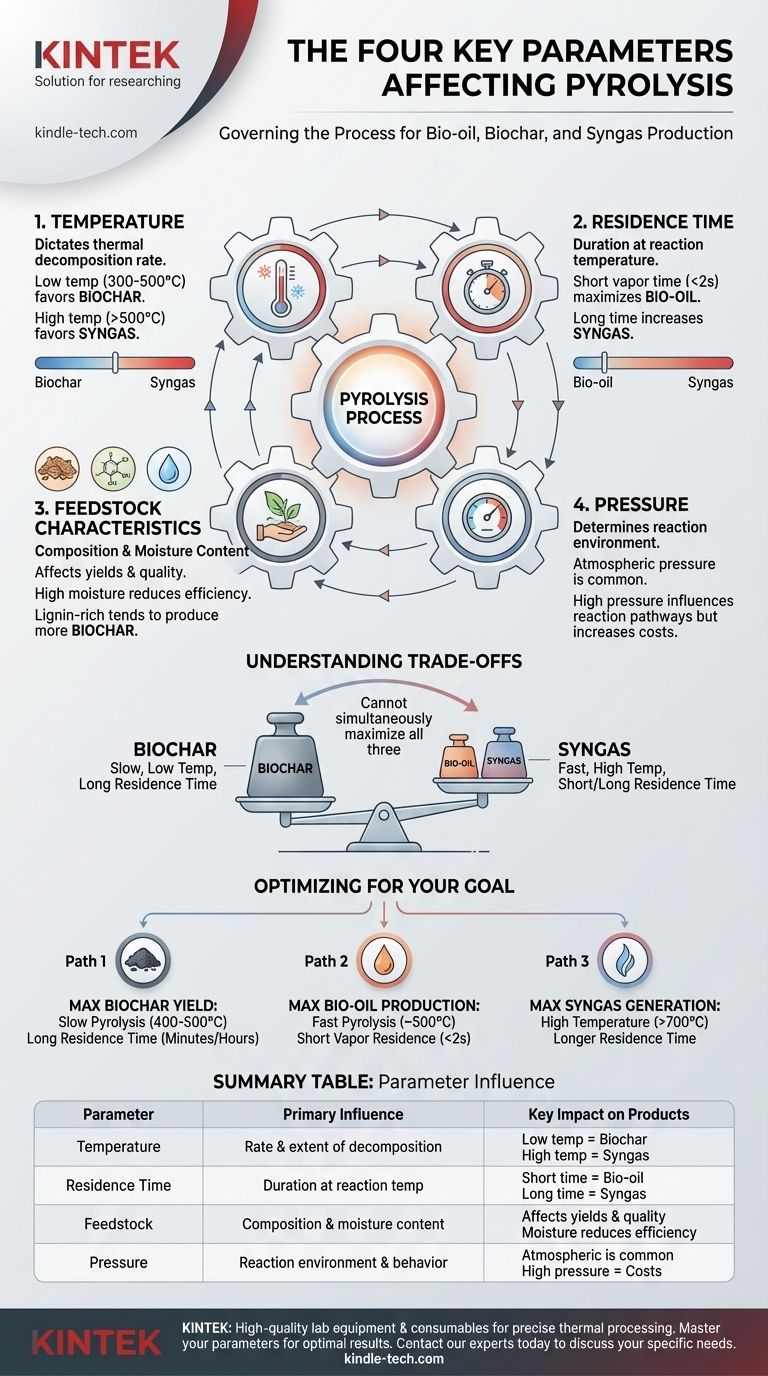

Em resumo, o processo de pirólise é governado por quatro parâmetros chave. Estes são a temperatura de reação, o tempo de residência do material, as características da matéria-prima (como tipo e teor de umidade) e a pressão de operação. A manipulação precisa desses fatores determina não apenas a eficiência da conversão, mas também a distribuição final de produtos como bio-óleo, biocarvão e gás de síntese.

Compreender a pirólise não é apenas conhecer os parâmetros, mas sim entender como eles funcionam como alavancas interconectadas. Ajustar um inevitavelmente afeta os outros, e dominar essa interação é a chave para controlar a produção para um objetivo específico.

As Alavancas Centrais do Controle da Pirólise

Para controlar eficazmente um reator de pirólise, você deve entender como cada parâmetro primário influencia as transformações químicas que ocorrem. Eles não operam isoladamente.

O Papel da Temperatura

A temperatura é, sem dúvida, o parâmetro mais crítico na pirólise, pois dita a taxa e a extensão da decomposição térmica.

Temperaturas mais baixas (cerca de 300-500°C) favorecem reações mais lentas. Esta condição maximiza a produção de um resíduo sólido, conhecido como biocarvão.

Temperaturas mais altas (acima de 500-600°C) promovem a quebra de moléculas de vapor maiores em gases menores e não condensáveis. Isso aumenta o rendimento de gás de síntese.

O Impacto do Tempo de Residência

O tempo de residência refere-se ao tempo que a matéria-prima e seus vapores derivados permanecem na temperatura de reação. Ele atua em conjunto com a temperatura para definir a gama de produtos finais.

Um tempo de residência de vapor muito curto (tipicamente menos de 2 segundos) é crucial para preservar as moléculas complexas que formam o bio-óleo. Os vapores são removidos da zona quente e resfriados rapidamente para evitar reações adicionais.

Tempos de residência mais longos permitem o craqueamento secundário, onde os produtos de vapor iniciais são ainda mais decompostos em gases de menor peso molecular, aumentando o rendimento de gás de síntese em detrimento do bio-óleo.

A Influência das Características da Matéria-Prima

O processo começa com a matéria-prima, e seu estado inicial tem um impacto profundo no resultado. As duas características mais importantes são sua composição química e teor de umidade.

A composição da biomassa (por exemplo, a proporção de celulose, hemicelulose e lignina) influencia diretamente os rendimentos dos produtos. Por exemplo, matérias-primas ricas em lignina tendem a produzir mais biocarvão e compostos fenólicos no bio-óleo.

O teor de umidade é uma consideração prática crítica. A energia deve primeiro ser gasta para evaporar a água, reduzindo a eficiência térmica geral do processo. Alta umidade também pode levar a um bio-óleo de menor qualidade e rico em água.

O Efeito da Pressão

A pressão determina o ambiente em que as reações ocorrem, afetando o comportamento do vapor.

A maioria das operações de pirólise é realizada na pressão atmosférica ou próxima a ela para simplicidade e economia.

Aumentar a pressão pode influenciar as vias de reação e melhorar a transferência de calor. No entanto, aumenta significativamente os custos de capital e operacionais do sistema, tornando-o menos comum para aplicações típicas de biomassa.

Compreendendo as Compensações

Otimizar a pirólise é um ato de equilíbrio. Melhorar o rendimento de um produto geralmente ocorre à custa direta de outro. Reconhecer essas compensações é essencial para a aplicação prática.

Carvão vs. Óleo vs. Gás: O Conflito Fundamental

Você não pode maximizar simultaneamente todos os três produtos primários.

As condições lentas e de baixa temperatura que favorecem alto rendimento de biocarvão produzem inerentemente menos bio-óleo e gás de síntese. Por outro lado, as condições rápidas e de alta temperatura necessárias para o gás de síntese irão craquear termicamente os compostos valiosos que formam o bio-óleo e deixarão menos carvão.

Taxa de Processamento vs. Qualidade do Produto

Frequentemente, há uma compensação entre a taxa de processamento e a qualidade do produto desejado.

Por exemplo, o aquecimento extremamente rápido pode maximizar o rendimento de bio-óleo, mas pode resultar em um produto menos estável contendo mais aerossóis e compostos indesejáveis. Um aquecimento mais lento e controlado pode produzir um biocarvão de maior qualidade e mais estável.

Custo Inicial vs. Eficiência do Processo

O principal exemplo disso é a preparação da matéria-prima, particularmente a secagem.

A secagem da biomassa antes da pirólise requer um investimento inicial significativo em equipamentos e energia. No entanto, processar matéria-prima úmida é termicamente ineficiente e produz um produto líquido de menor qualidade, aumentando os custos de processamento a jusante.

Otimizando Parâmetros para o Seu Produto Desejado

Sua estratégia operacional deve ser ditada pelo seu objetivo final. Defina os parâmetros do processo com base no produto que você mais valoriza.

- Se o seu foco principal é maximizar o rendimento de biocarvão: Empregue pirólise lenta com temperaturas mais baixas (400-500°C) e longos tempos de residência de sólidos (minutos a horas).

- Se o seu foco principal é maximizar a produção de bio-óleo: Use pirólise rápida com temperaturas moderadas (cerca de 500°C), tempos de residência de vapor extremamente curtos (<2 segundos) e resfriamento rápido dos vapores.

- Se o seu foco principal é gerar gás de síntese: Opere em altas temperaturas (>700°C) com tempos de residência mais longos para encorajar o craqueamento térmico de todos os vapores em gases permanentes.

Dominar esses parâmetros transforma a pirólise de um processo de aquecimento bruto em uma ferramenta precisa para criar produtos valiosos e personalizados a partir da biomassa.

Tabela Resumo:

| Parâmetro | Influência Primária na Pirólise | Impacto Chave nos Produtos |

|---|---|---|

| Temperatura | Taxa e extensão da decomposição térmica | Baixa temp (300-500°C) favorece biocarvão; Alta temp (>500°C) favorece gás de síntese |

| Tempo de Residência | Duração da matéria-prima/vapores na temperatura de reação | Curto tempo (<2s) maximiza bio-óleo; Longo tempo aumenta gás de síntese |

| Matéria-Prima | Composição e teor de umidade da biomassa | Afeta rendimentos e qualidade; Alta umidade reduz a eficiência |

| Pressão | Ambiente de reação e comportamento do vapor | Pressão atmosférica é comum; Alta pressão aumenta os custos |

Pronto para otimizar seu processo de pirólise para máxima eficiência e rendimentos de produtos personalizados? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para processamento térmico preciso. Quer você esteja focado na produção de bio-óleo, biocarvão ou gás de síntese, nossas soluções o ajudam a dominar o controle de temperatura, o tempo de residência e o manuseio da matéria-prima. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de pirólise do seu laboratório e aprimorar seus resultados de pesquisa.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

As pessoas também perguntam

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química