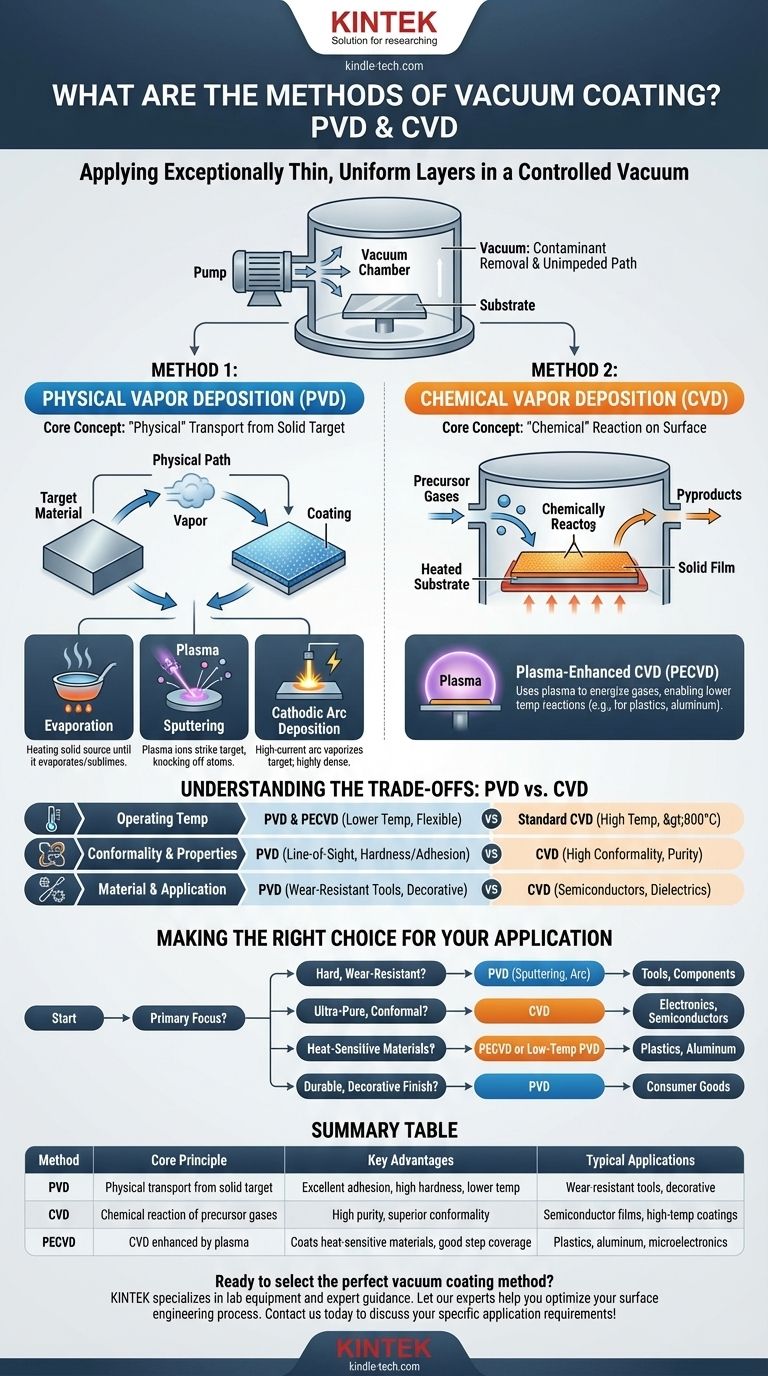

Em sua essência, o revestimento a vácuo abrange duas famílias principais de métodos: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). Esses processos operam sob vácuo para aplicar uma camada excepcionalmente fina e uniforme de material em um substrato, alterando fundamentalmente suas propriedades de superfície para maior durabilidade, funcionalidade ou estética. A escolha entre eles depende inteiramente das características de revestimento desejadas e da natureza do material do substrato.

A diferença fundamental reside em como o material de revestimento atinge o alvo. A Deposição Física de Vapor (PVD) transporta fisicamente átomos de uma fonte sólida para o substrato, enquanto a Deposição Química de Vapor (CVD) usa reações químicas de gases precursores para crescer um filme diretamente na superfície do substrato.

A Fundação: O que é Revestimento a Vácuo?

O Princípio da Deposição

Revestimento a vácuo, também conhecido como deposição de filme fino, é um processo de alta tecnologia para aplicar uma camada funcional a uma peça. Este revestimento é incrivelmente fino, muitas vezes medido em mícrons ou nanômetros, mas fornece proteção significativa contra desgaste, atrito ou fatores ambientais.

Todo o processo ocorre dentro de uma câmara de vácuo selada. Este ambiente controlado é a chave para a qualidade e consistência do revestimento final.

Por que um Vácuo é Essencial

Criar um vácuo remove ar, vapor de água e outros gases atmosféricos da câmara. Isso é fundamental por duas razões. Primeiro, elimina contaminantes que poderiam reagir com o material de revestimento e criar impurezas no filme.

Em segundo lugar, a quase ausência de moléculas de ar fornece um caminho claro e desimpedido para o material de revestimento viajar de sua fonte para o substrato. Isso garante uma deposição uniforme, consistente e fortemente ligada.

Método 1: Deposição Física de Vapor (PVD)

O Conceito Central: Transporte "Físico"

Os processos PVD pegam um material de origem sólido — conhecido como "alvo" — e o transformam em vapor por meios puramente físicos. Esse vapor então viaja através do vácuo e se condensa no substrato, formando o revestimento. Não há reação química pretendida no processo central.

Técnicas Comuns de PVD

PVD não é um único método, mas uma família de técnicas relacionadas. As mais comuns incluem:

- Evaporação: Este é o método PVD mais direto. O material de origem é aquecido em alto vácuo até evaporar (ou sublimar), criando um vapor que reveste o substrato. Esse aquecimento pode ser feito passando uma corrente através de um fio resistivo ou usando um feixe de elétrons de alta energia.

- Sputtering (Pulverização Catódica): Neste processo, a câmara é reabastecida com uma pequena quantidade de um gás inerte, como argônio. Uma alta tensão é aplicada, criando um plasma. Os íons de gás carregados positivamente são acelerados contra o alvo carregado negativamente, atingindo-o com força suficiente para "pulverizar" fisicamente ou desalojar átomos, que então se depositam no substrato.

- Deposição por Arco Catódico: Esta é uma variante PVD de alta energia onde um arco elétrico de alta corrente é usado para vaporizar o material alvo. Este processo cria um vapor altamente ionizado, resultando em revestimentos extremamente densos e bem aderidos.

Método 2: Deposição Química de Vapor (CVD)

O Conceito Central: Uma Reação "Química"

Ao contrário do PVD, o CVD constrói um revestimento através de um processo químico. Um ou mais gases precursores voláteis são introduzidos na câmara de vácuo. Esses gases se decompõem e reagem na superfície aquecida do substrato, formando um filme sólido do material desejado. Os subprodutos da reação são então bombeados para fora da câmara.

Uma Variação Chave: CVD Assistida por Plasma (PECVD)

Os processos CVD padrão geralmente exigem temperaturas muito altas (frequentemente >800°C) para impulsionar as reações químicas necessárias. Isso limita seu uso a substratos que podem suportar calor extremo.

CVD Assistida por Plasma (PECVD) é uma evolução importante que usa um plasma para energizar os gases precursores. Isso permite que as reações químicas ocorram em temperaturas muito mais baixas, tornando possível revestir materiais sensíveis ao calor, como plásticos e certos tipos de alumínio.

Compreendendo as Compensações: PVD vs. CVD

A escolha do método certo envolve equilibrar vários fatores chave. Não existe um método único "melhor"; a escolha ideal depende inteiramente dos requisitos da aplicação.

Temperatura de Operação

Esta é frequentemente a primeira consideração. O CVD tradicional é um processo de alta temperatura, inadequado para materiais com baixo ponto de fusão ou que possam ser danificados pelo calor. PVD e PECVD operam em temperaturas significativamente mais baixas, oferecendo muito maior flexibilidade para revestir polímeros, ligas de alumínio e outros substratos sensíveis ao calor.

Propriedades do Revestimento e Conformidade

O CVD se destaca na produção de filmes altamente puros, densos e uniformes. Como envolve um gás que pode fluir para todos os lugares, é excepcional no revestimento de geometrias complexas, sem linha de visão, uma propriedade conhecida como alta "conformidade".

O PVD é um processo de linha de visão, o que pode dificultar o revestimento de superfícies internas complexas. No entanto, métodos como sputtering e arco catódico produzem revestimentos com dureza e adesão excepcionais devido à alta energia cinética dos átomos depositados.

Material e Aplicação

O material de revestimento desejado geralmente dita o processo. O CVD é o método dominante para produzir muitos dos filmes dielétricos e de silício de alta pureza essenciais para a indústria de semicondutores. O PVD é extremamente versátil e amplamente utilizado para aplicar revestimentos duros e resistentes ao desgaste (como Nitreto de Titânio) em ferramentas de corte, bem como para acabamentos metálicos decorativos em produtos de consumo.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a seleção de um método de revestimento a vácuo é uma decisão técnica impulsionada pelo objetivo final.

- Se seu foco principal são revestimentos duros e resistentes ao desgaste em ferramentas ou componentes metálicos: Os métodos PVD, como sputtering ou deposição por arco catódico, são tipicamente a escolha superior devido à sua excelente adesão e durabilidade.

- Se seu foco principal são filmes ultrafinos e altamente conformes para eletrônicos ou semicondutores: O CVD é o padrão estabelecido da indústria devido à sua capacidade de crescer camadas impecáveis a partir de precursores químicos.

- Se seu foco principal é revestir materiais sensíveis ao calor, como plástico ou alumínio: PECVD ou um processo PVD de baixa temperatura é a solução necessária para evitar danos ao substrato.

- Se seu foco principal é um acabamento metálico durável e decorativo em bens de consumo: O PVD é o método mais comum e econômico para alcançar uma ampla gama de cores e acabamentos.

Ao entender os princípios fundamentais de transporte físico versus reação química, você pode navegar com confiança no cenário do revestimento a vácuo e selecionar o processo que melhor se alinha com seus objetivos técnicos.

Tabela Resumo:

| Método | Princípio Central | Principais Vantagens | Aplicações Típicas |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Transporte físico de átomos de um alvo sólido para o substrato. | Excelente adesão, alta dureza, processo de temperatura mais baixa. | Revestimentos de ferramentas resistentes ao desgaste, acabamentos decorativos. |

| Deposição Química de Vapor (CVD) | Reação química de gases precursores na superfície do substrato. | Alta pureza, conformidade superior em formas complexas. | Filmes semicondutores, revestimentos de alta temperatura. |

| CVD Assistida por Plasma (PECVD) | Processo CVD aprimorado por plasma para reações em temperaturas mais baixas. | Reveste materiais sensíveis ao calor, boa cobertura de degraus. | Revestimentos em plásticos, alumínio, microeletrônica. |

Pronto para selecionar o método de revestimento a vácuo perfeito para seu projeto? A escolha entre PVD e CVD é fundamental para alcançar a dureza, pureza e durabilidade desejadas para seus componentes. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com orientação especializada em tecnologias de deposição. Deixe nossos especialistas ajudá-lo a otimizar seu processo de engenharia de superfície. Entre em contato conosco hoje para discutir os requisitos específicos da sua aplicação!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia