Para sintetizar nanotubos de carbono, três métodos principais foram estabelecidos: descarga de arco, ablação a laser e deposição química de vapor (CVD). Embora a descarga de arco e a ablação a laser tenham sido técnicas fundamentais para produzir material de alta qualidade, a CVD emergiu como o processo comercial dominante devido à sua escalabilidade superior e controle sobre as características do produto final.

Embora existam vários métodos, a deposição química de vapor (CVD) domina a produção comercial devido à sua escalabilidade e controle granular. O sucesso de qualquer método depende do domínio das compensações entre temperatura, fonte de carbono e tempo para alcançar a estrutura e o rendimento desejados do nanotubo.

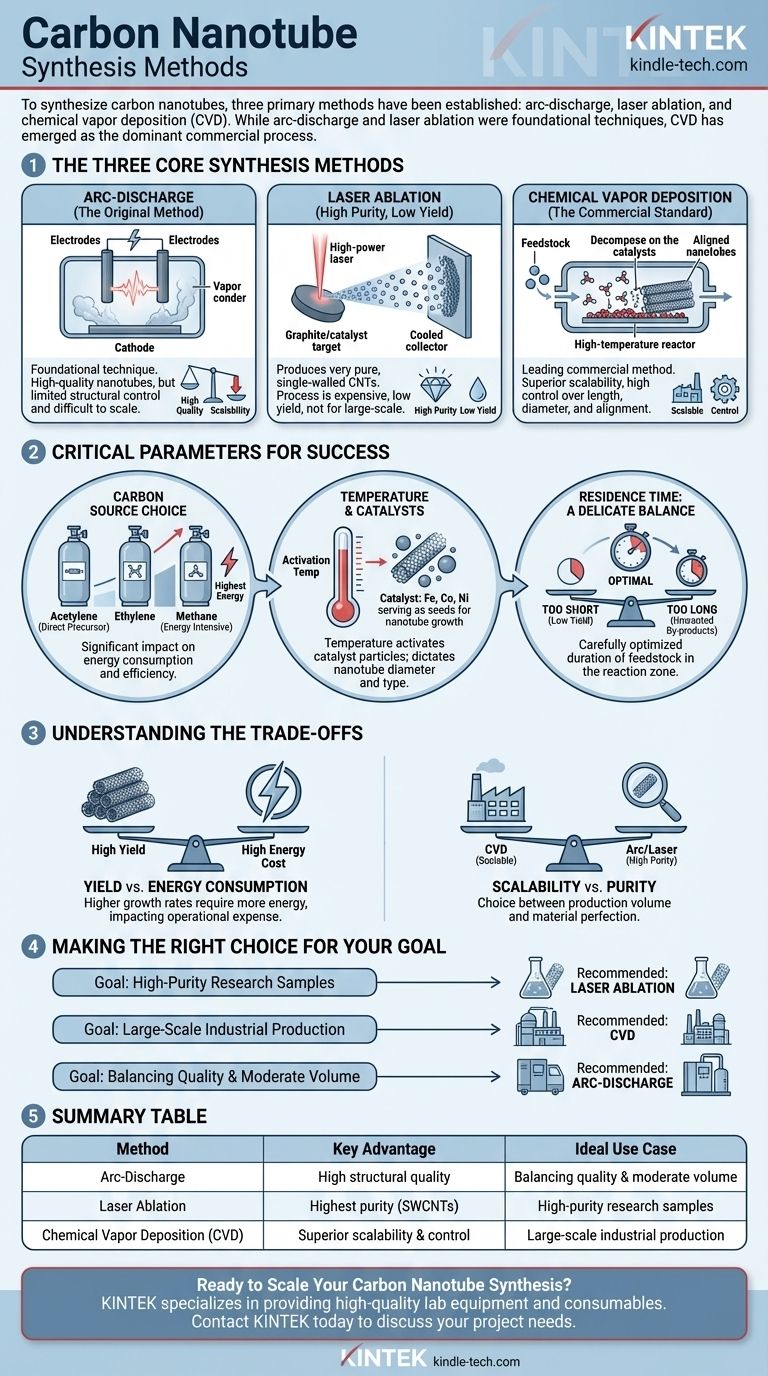

Os Três Métodos Centrais de Síntese

Compreender as diferenças fundamentais entre as principais técnicas de produção é o primeiro passo para escolher a abordagem correta para um objetivo específico, seja para pesquisa fundamental ou fabricação em escala industrial.

Descarga de Arco (O Método Original)

A técnica de descarga de arco foi um dos primeiros métodos usados para produzir nanotubos de carbono. Envolve a criação de um arco elétrico de alta tensão entre dois eletrodos de carbono na presença de um gás inerte.

Esse calor intenso vaporiza o carbono do eletrodo positivo (ânodo), que então se condensa no eletrodo negativo (cátodo) mais frio, formando nanotubos. Embora capaz de produzir nanotubos de alta qualidade, este método oferece controle limitado sobre sua estrutura e é difícil de escalar.

Ablação a Laser (Alta Pureza, Baixo Rendimento)

Neste método, um laser de alta potência é direcionado a um alvo de grafite misturado com um catalisador metálico. O processo ocorre em um forno de alta temperatura sob um fluxo de gás inerte.

O laser vaporiza o alvo, criando uma pluma de átomos de carbono e catalisador que se condensa em nanotubos em um coletor resfriado. A ablação a laser é conhecida por produzir nanotubos de carbono de parede única muito puros, mas o processo é caro, tem baixo rendimento e não é adequado para produção em larga escala.

Deposição Química de Vapor (O Padrão Comercial)

CVD é o método líder para produção comercial e industrial de CNTs. Este processo envolve a introdução de um gás contendo carbono (matéria-prima) em um reator de alta temperatura contendo um substrato revestido com nanopartículas de catalisador.

Em altas temperaturas, o gás se decompõe e os átomos de carbono se depositam nas partículas do catalisador, onde se auto-organizam em estruturas de nanotubos. A principal vantagem da CVD é sua escalabilidade e o alto grau de controle que oferece sobre o comprimento, diâmetro e alinhamento dos nanotubos.

Parâmetros Críticos que Determinam o Sucesso

Independentemente do método, o resultado final é regido por alguns parâmetros operacionais críticos. Controlar essas variáveis é a chave para uma síntese eficiente e eficaz.

A Escolha da Fonte de Carbono

O tipo de gás contendo carbono usado como matéria-prima impacta significativamente o consumo de energia e a eficiência.

Por exemplo, a acetileno pode atuar como um precursor direto para o crescimento de nanotubos sem a necessidade de energia extra para conversão térmica.

O etileno e o metano, por outro lado, requerem mais energia para quebrar suas ligações químicas antes que o carbono possa ser usado para a síntese, sendo o metano o mais intensivo em energia dos três.

O Papel da Temperatura e dos Catalisadores

A temperatura é um fator crítico. Deve ser alta o suficiente para decompor a matéria-prima de carbono e ativar as partículas do catalisador metálico que servem como "sementes" para o crescimento dos nanotubos.

A escolha do catalisador — tipicamente metais como ferro, cobalto ou níquel — e a temperatura influenciam diretamente o diâmetro e o tipo (parede única vs. parede múltipla) dos nanotubos produzidos.

Tempo de Residência: Um Equilíbrio Delicado

O tempo de residência é a duração que a matéria-prima de carbono passa na zona de reação. Este parâmetro deve ser cuidadosamente otimizado.

Se o tempo de residência for muito curto, a fonte de carbono não tem tempo suficiente para se acumular e reagir, levando a um baixo rendimento e desperdício de material.

Se o tempo de residência for muito longo, o suprimento de matéria-prima pode se tornar limitado e subprodutos indesejados podem se acumular, dificultando o crescimento contínuo dos nanotubos.

Compreendendo as Compensações

A seleção de um método de síntese não se trata de encontrar uma única opção "melhor", mas sim de equilibrar prioridades concorrentes como custo, qualidade e volume.

Rendimento vs. Consumo de Energia

Aumentar a concentração da fonte de carbono e do hidrogênio pode levar a taxas de crescimento mais altas e maior rendimento. No entanto, isso tem um custo.

Essa abordagem requer significativamente mais energia para manter as condições de reação, criando uma troca direta entre produtividade e despesa operacional que deve ser gerenciada para viabilidade comercial.

Escalabilidade vs. Pureza

Os diferentes métodos apresentam uma escolha clara entre volume de produção e perfeição do material.

Descarga de arco e ablação a laser se destacam na produção de nanotubos com poucos defeitos estruturais, tornando-os ideais para eletrônicos de ponta ou pesquisa. No entanto, esses métodos são notoriamente difíceis de escalar.

A CVD, embora altamente escalável para necessidades industriais, frequentemente produz nanotubos com uma gama mais ampla de purezas e estruturas, o que pode exigir etapas adicionais de purificação dependendo da aplicação.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de método de síntese deve ser ditada inteiramente pelo seu objetivo final. Uma técnica ideal para um laboratório de pesquisa é frequentemente impraticável para uma fábrica.

- Se o seu foco principal são amostras de pesquisa de alta pureza: A ablação a laser é sua melhor opção, pois produz CNTs de parede única de qualidade excepcionalmente alta, apesar de seu alto custo e baixo rendimento.

- Se o seu foco principal é a produção industrial em larga escala: A Deposição Química de Vapor (CVD) é a única escolha prática devido à sua escalabilidade comprovada, custo mais baixo e controle preciso do processo.

- Se o seu foco principal é equilibrar qualidade e volume moderado: A descarga de arco pode servir como um meio-termo, oferecendo melhor qualidade estrutural do que a CVD em massa sem o custo extremo da ablação a laser.

Em última análise, selecionar o método de síntese correto envolve alinhar as capacidades do processo com sua aplicação específica e objetivos econômicos.

Tabela de Resumo:

| Método | Vantagem Principal | Caso de Uso Ideal |

|---|---|---|

| Descarga de Arco | Alta qualidade estrutural | Equilibrar qualidade e volume moderado |

| Ablação a Laser | Pureza mais alta (SWCNTs) | Amostras de pesquisa de alta pureza |

| Deposição Química de Vapor (CVD) | Escalabilidade e controle superiores | Produção industrial em larga escala |

Pronto para Escalar Sua Síntese de Nanotubos de Carbono?

Escolher o método de síntese correto é fundamental para alcançar seus objetivos de pesquisa ou produção. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de alta qualidade necessários para a síntese avançada de materiais, incluindo nanotubos de carbono. Nossa experiência pode ajudá-lo a otimizar seus parâmetros de processo para rendimento e eficiência máximos.

Deixe nossa equipe ajudá-lo a selecionar a solução perfeita para sua aplicação específica. Entre em contato com a KINTEK hoje para discutir as necessidades do seu projeto e descobrir como nossos produtos podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD