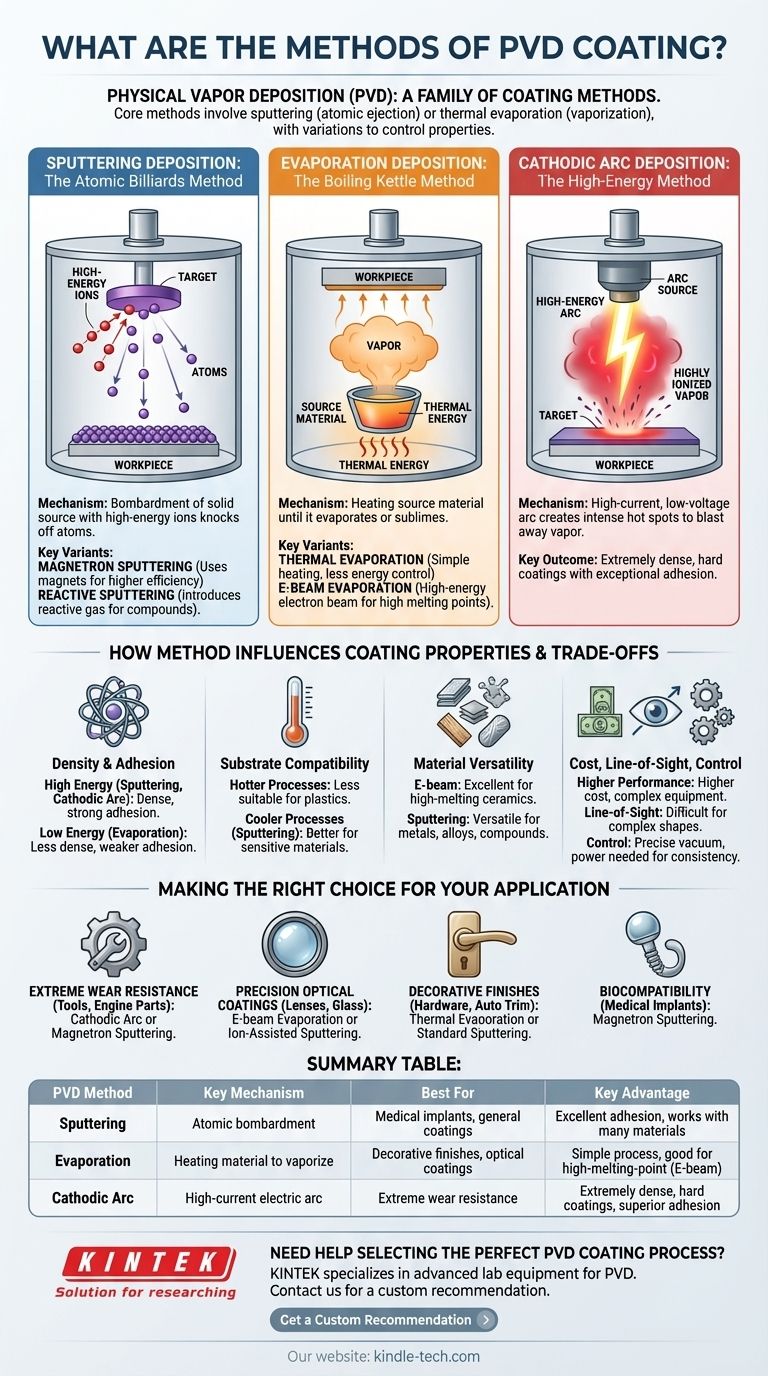

Em sua essência, a Deposição Física de Vapor (PVD) é uma família de métodos de revestimento, e não um único processo. Os métodos principais se enquadram em duas categorias principais: sputtering, onde os átomos são ejetados fisicamente de um material alvo, e evaporação térmica, onde um material é aquecido até vaporizar. Variações como magnetron sputtering, reactive sputtering e electron-beam evaporation são usadas para controlar as propriedades do revestimento final.

O método PVD específico escolhido é uma decisão crítica de engenharia. Ele dita diretamente a densidade, adesão, dureza e adequação do revestimento para uma determinada aplicação, desde um simples acabamento decorativo até uma camada de alta performance e resistente ao desgaste em um componente crítico do motor.

Os Processos Fundamentais de PVD Explicados

Para entender o PVD, você deve primeiro entender as maneiras fundamentais pelas quais um material sólido pode ser transformado em vapor dentro de uma câmara de vácuo. Cada método oferece um nível diferente de energia, controle e eficiência.

Deposição por Sputtering: O Método Bilhar Atômico

O Sputtering envolve bombardear uma fonte de material sólido, conhecida como alvo, com íons de alta energia (tipicamente de um gás como Argônio).

Esta colisão é como um jogo de bilhar de alta velocidade no nível atômico, desalojando átomos da superfície do alvo. Esses átomos ejetados viajam através da câmara de vácuo e se depositam na peça de trabalho, formando um filme fino e denso.

O magnetron sputtering é a variante industrial mais comum. Ele usa ímãs poderosos atrás do alvo para prender elétrons, o que aumenta drasticamente a eficiência do bombardeio iônico e permite taxas de deposição mais rápidas em pressões mais baixas.

O reactive sputtering é uma técnica onde um gás reativo, como oxigênio ou nitrogênio, é introduzido na câmara. Este gás reage com os átomos depositados por sputtering para formar novos revestimentos compostos, como nitreto de titânio (TiN) ou óxido de alumínio (Al₂O₃), diretamente no substrato.

Deposição por Evaporação: O Método da Panela Fervente

A evaporação é o método PVD conceitualmente mais simples. O material fonte é aquecido a vácuo até evaporar ou sublimar, transformando-se em vapor que então se condensa na peça de trabalho mais fria.

A evaporação térmica é a forma mais básica, onde o material é aquecido passando uma corrente através de um barco ou filamento resistivo contendo o material fonte. É eficaz, mas oferece menos controle sobre a energia dos átomos vaporizados.

A evaporação por feixe de elétrons (E-beam) oferece um controle mais preciso. Ela usa um feixe de elétrons de alta energia focado magneticamente para aquecer o material fonte. Isso permite a evaporação de materiais com pontos de fusão muito altos, como titânio ou óxidos cerâmicos, o que é crucial para muitas aplicações ópticas e médicas.

Deposição por Arco Catódico: O Método de Alta Energia

A Deposição por Arco Catódico, ou Arc-PVD, é um processo de alta energia que usa um arco elétrico de alta corrente e baixa voltagem para vaporizar material do alvo.

O arco cria uma série de pequenos pontos intensamente quentes que lançam vapor altamente ionizado. Este plasma de alta energia resulta em revestimentos extremamente densos e duros com adesão excepcional, tornando-o ideal para aplicações exigentes de resistência ao desgaste, como ferramentas de corte e componentes de motor.

Como o Método Influencia as Propriedades do Revestimento

A escolha do método não é arbitrária; é determinada pelo resultado desejado. A energia transmitida aos átomos vaporizados é o principal diferencial.

Densidade e Adesão do Revestimento

Processos de alta energia como sputtering e deposição por arco catódico produzem revestimentos mais densos e que aderem mais fortemente ao substrato. Os átomos energéticos essencialmente se incorporam à superfície, criando uma ligação superior.

Processos de menor energia, como a evaporação térmica, produzem filmes menos densos com adesão mais fraca, o que pode ser suficiente para aplicações decorativas, mas não para ambientes de alto desgaste.

Compatibilidade com o Substrato

Alguns processos são "mais quentes" do que outros. Para substratos sensíveis à temperatura, como plásticos, um processo de temperatura mais baixa, como o sputtering, é frequentemente preferido em detrimento de um método que gera mais calor radiante.

Versatilidade do Material Alvo

O método deve ser compatível com o material fonte. A evaporação por feixe de elétrons é excelente para cerâmicas e materiais com altos pontos de fusão, enquanto o sputtering pode ser usado com uma vasta gama de metais, ligas e compostos.

Entendendo os Compromissos

Toda decisão de engenharia envolve o equilíbrio de fatores concorrentes. O PVD não é diferente.

Custo vs. Desempenho

Geralmente, revestimentos de maior desempenho exigem equipamentos mais complexos e caros. Os sistemas de evaporação térmica são relativamente simples, enquanto os sistemas de magnetron sputtering e arco catódico representam um investimento de capital significativo.

Limitação de Linha de Visada

Uma característica fundamental de todos os métodos PVD é que eles são processos de linha de visada. O material de revestimento viaja em linha reta da fonte para o substrato. Isso torna desafiador revestir uniformemente formas complexas e tridimensionais sem acessórios rotativos sofisticados.

Controle de Processo e Repetibilidade

Atingir uma cor, dureza ou espessura específica requer controle preciso dos níveis de vácuo, fluxo de gás, potência e temperatura. Métodos mais avançados, como o reactive sputtering, exigem controles de processo altamente sofisticados para garantir resultados consistentes e repetíveis lote após lote.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser orientada pelo requisito principal do seu componente.

- Se seu foco principal é resistência extrema ao desgaste (ferramentas, peças de motor): A deposição por arco catódico ou magnetron sputtering são as escolhas ideais devido aos seus revestimentos duros, densos e altamente aderentes.

- Se seu foco principal são revestimentos ópticos de precisão (lentes, vidro): A evaporação por feixe de elétrons e o sputtering assistido por íons fornecem o alto nível de controle necessário para criar índices de refração específicos e camadas antirreflexo.

- Se seu foco principal são acabamentos decorativos (ferragens domésticas, acabamentos automotivos): A evaporação térmica ou o sputtering padrão podem fornecer excelentes resultados estéticos com boa resistência à corrosão a um custo menor.

- Se seu foco principal é biocompatibilidade (implantes médicos): O magnetron sputtering é um método comprovado para depositar camadas inertes e densas de materiais como nitreto de titânio que previnem a lixiviação e melhoram o desgaste.

Em última análise, entender os mecanismos centrais de cada método PVD permite que você selecione o processo que melhor se alinha com seus objetivos de material, desempenho e econômicos.

Tabela de Resumo:

| Método PVD | Mecanismo Principal | Ideal Para | Vantagem Principal |

|---|---|---|---|

| Sputtering | Bombardeio atômico do alvo | Implantes médicos, revestimentos em geral | Excelente adesão, funciona com muitos materiais |

| Evaporação | Aquecimento do material para vaporizar | Acabamentos decorativos, revestimentos ópticos | Processo simples, bom para materiais de alto ponto de fusão (E-beam) |

| Arco Catódico | Arco elétrico de alta corrente | Resistência extrema ao desgaste (ferramentas, peças de motor) | Revestimentos extremamente densos e duros com adesão superior |

Precisa de ajuda para selecionar o processo de revestimento PVD perfeito para suas necessidades de laboratório ou fabricação?

A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para aplicações de revestimento PVD. Nossos especialistas podem ajudá-lo a escolher a solução certa para alcançar as propriedades de revestimento específicas — como dureza, adesão ou biocompatibilidade — que seu projeto exige.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossas soluções PVD podem aprimorar o desempenho e a durabilidade do seu produto.

Obter uma Recomendação Personalizada →

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura