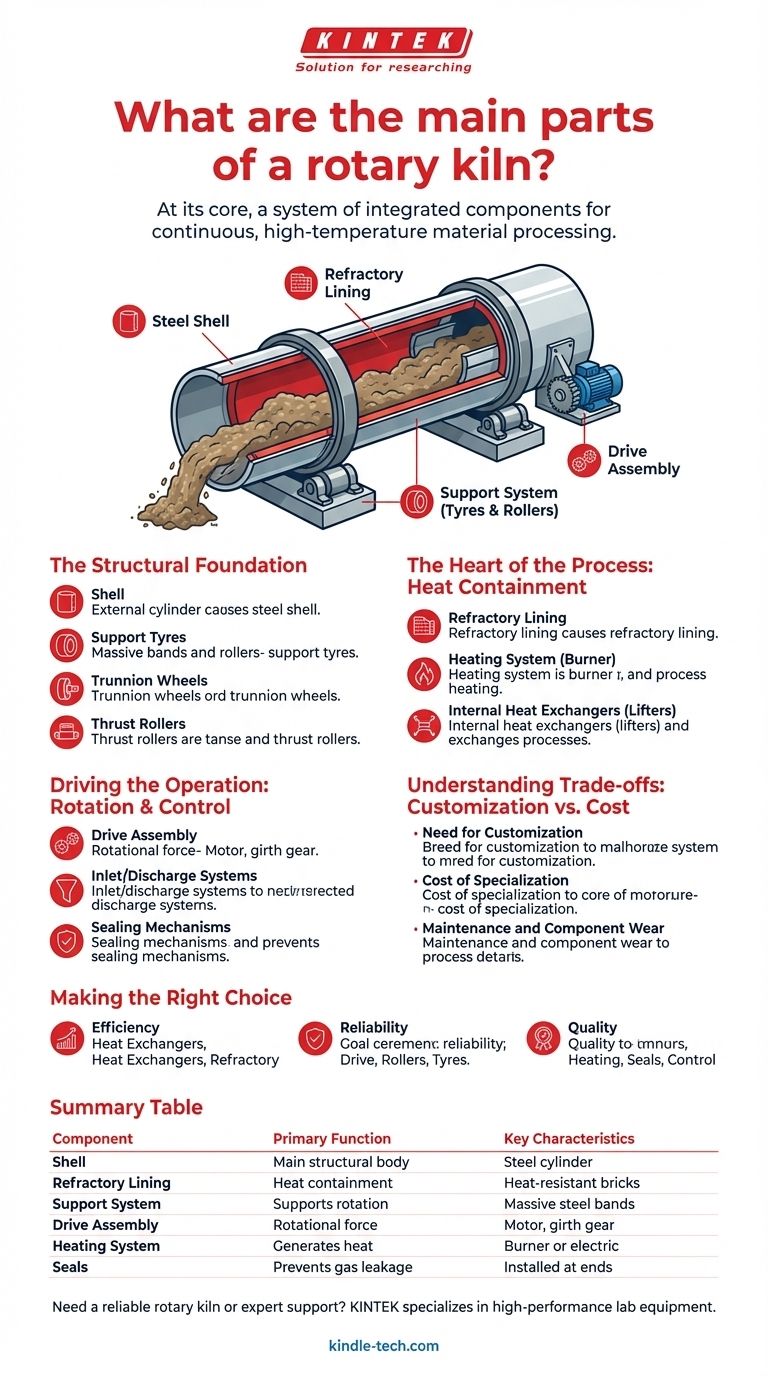

Em sua essência, um forno rotativo é um sistema de componentes integrados projetados para o processamento contínuo de materiais em alta temperatura. As partes principais são a carcaça de aço, o revestimento refratário interno protetor, o sistema de suporte (anéis de apoio e rolos) que permite sua rotação e o conjunto de acionamento que fornece a força rotacional. Esses componentes trabalham em uníssono para mover o material através de um ambiente de aquecimento controlado.

Um forno rotativo não é meramente um tubo aquecido; é um sistema dinâmico. Compreender como cada componente contribui para a integridade estrutural, contenção de calor e transporte de material é essencial para apreender sua função e demandas operacionais.

A Fundação Estrutural: Carcaça e Suporte

O tamanho e peso imensos de um forno rotativo exigem um sistema robusto de estrutura e suporte. Esses componentes suportam as cargas mecânicas da rotação e os estresses térmicos do processo.

A Carcaça do Forno

A carcaça é o cilindro de aço externo que forma o corpo principal do forno. Geralmente é ligeiramente inclinado para permitir que a gravidade auxilie no movimento do material da extremidade de alimentação para a extremidade de descarga. Esta carcaça deve suportar tensões significativas de torção e flexão enquanto gira.

Anéis de Apoio (Riding Rings)

Os anéis de apoio, também conhecidos como anéis de rodagem, são bandas maciças de aço fixadas na parte externa da carcaça do forno. Esses anéis fornecem uma superfície lisa e forte sobre a qual o forno pode apoiar-se enquanto gira.

Rodas de Munhão e Rolos de Suporte

O peso total do forno é transferido dos anéis para uma série de rodas de munhão ou rolos de suporte. Essas rodas de serviço pesado são montadas em rolamentos e fornecem a superfície de baixo atrito que permite que a carcaça maciça gire.

Rolos de Empuxo

Para contrariar a tendência natural do forno de deslizar para baixo devido à sua inclinação, os rolos de empuxo são posicionados para pressionar contra o lado de um anel de apoio. Isso mantém todo o conjunto do forno em sua posição longitudinal correta.

O Coração do Processo: Contenção e Transferência de Calor

O propósito principal do forno é aquecer o material. Os seguintes componentes gerenciam as temperaturas extremas necessárias para o processamento térmico.

Revestimento Refratário

O revestimento refratário é, sem dúvida, o componente interno mais crítico. É uma camada de tijolos resistentes ao calor ou material moldável que protege a carcaça de aço das temperaturas internas extremas, que podem exceder 1450°C (2640°F). Ele também evita reações químicas entre o material quente e a carcaça de aço.

O Sistema de Aquecimento

O calor é tipicamente gerado por um grande queimador montado na extremidade de descarga do forno, criando um fluxo de gás quente em contracorrente contra o material. Em algumas aplicações especializadas, elementos de aquecimento elétrico podem ser usados para fornecer calor preciso e uniforme.

Trocadores de Calor Internos

Para melhorar a eficiência, muitos fornos apresentam estruturas internas como elevadores ou palhetas. Essas placas de metal levantam o material e o fazem cair em cascata através do fluxo de gás quente, garantindo uma exposição ao calor mais uniforme e acelerando o processo.

Impulsionando a Operação: Rotação e Controle

A natureza dinâmica do forno é gerenciada pelo sistema de acionamento e pelos componentes que controlam o fluxo do material.

O Conjunto de Acionamento

O conjunto de acionamento é a usina que gira o forno. Consiste em um motor conectado a uma grande engrenagem (uma engrenagem de coroa) que circunda a carcaça. Tipos comuns de acionamento incluem acionamentos por engrenagem, corrente e pinhão, ou acionamentos por fricção, cada um fornecendo o torque imenso necessário para girar o forno.

Sistemas de Entrada e Descarga

O material entra no forno através de um dispositivo de alimentação na extremidade superior e sai através de uma boca de descarga na extremidade inferior. Esses sistemas são projetados para garantir um fluxo de material constante e controlado através do forno.

Mecanismos de Vedação

Selos eficazes são instalados nas extremidades de alimentação e descarga do forno. Sua função é impedir a entrada de ar frio no sistema, impedir a fuga de gás quente valioso e conter poeira e matéria-prima.

Compreendendo as Compensações: Personalização vs. Custo

Embora os componentes centrais sejam universais, seu projeto específico é um equilíbrio entre os requisitos de desempenho e a realidade econômica.

A Necessidade de Personalização

O material que está sendo processado dita o projeto do forno. Fatores como corrosividade, perfil de temperatura necessário e tamanho de partícula influenciam a escolha do material refratário, o projeto dos elevadores internos e o tipo de sistema de vedação utilizado.

O Custo da Especialização

Este alto grau de personalização significa que os fornos rotativos são equipamentos de capital caros. Ligas especializadas, refratários de alto desempenho e sistemas de controle complexos aumentam o custo de investimento inicial.

Manutenção e Desgaste de Componentes

Fornos rotativos são ambientes operacionais rigorosos. O revestimento refratário, os selos, os anéis de apoio e os rolos são todos considerados peças de desgaste que requerem inspeção regular e eventual substituição, representando um custo operacional contínuo significativo.

Fazendo a Escolha Certa para o Seu Objetivo

Entender como essas peças se inter-relacionam ajuda você a focar no que é mais importante para seu objetivo operacional específico.

- Se seu foco principal é a eficiência do processo: O projeto dos trocadores de calor internos e as propriedades térmicas do revestimento refratário são seus componentes mais críticos.

- Se seu foco principal é a confiabilidade mecânica: A integridade do conjunto de acionamento, o alinhamento dos rolos de suporte e a condição dos anéis de apoio são primordiais.

- Se seu foco principal é a qualidade do produto: A precisão do sistema de aquecimento, a eficácia dos selos e a unidade de controle geral são essenciais para manter um ambiente de processamento estável.

Ao ver o forno rotativo como um sistema integrado, você pode diagnosticar melhor os problemas, otimizar o desempenho e apreciar a engenharia por trás desta poderosa ferramenta industrial.

Tabela de Resumo:

| Componente | Função Principal | Características Principais |

|---|---|---|

| Carcaça | Corpo estrutural principal | Cilindro de aço, inclinado para o fluxo de material |

| Revestimento Refratário | Contenção de calor e proteção | Tijolos resistentes ao calor ou material moldável |

| Sistema de Suporte (Anéis e Rolos) | Suporta e permite a rotação | Bandas de aço maciças, rodas de munhão, rolos de empuxo |

| Conjunto de Acionamento | Fornece força rotacional | Motor, engrenagem de coroa, sistema de acionamento de alto torque |

| Sistema de Aquecimento | Gera calor de processo | Queimador ou elementos elétricos, fluxo em contracorrente |

| Selos | Impede vazamento de gás e entrada de ar | Instalados nas extremidades de alimentação e descarga |

Precisa de um forno rotativo confiável ou suporte especializado para seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos rotativos adaptados para processamento térmico preciso. Nossas soluções garantem eficiência, durabilidade e resultados ótimos para suas necessidades laboratoriais. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos com o equipamento e a experiência certos!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura