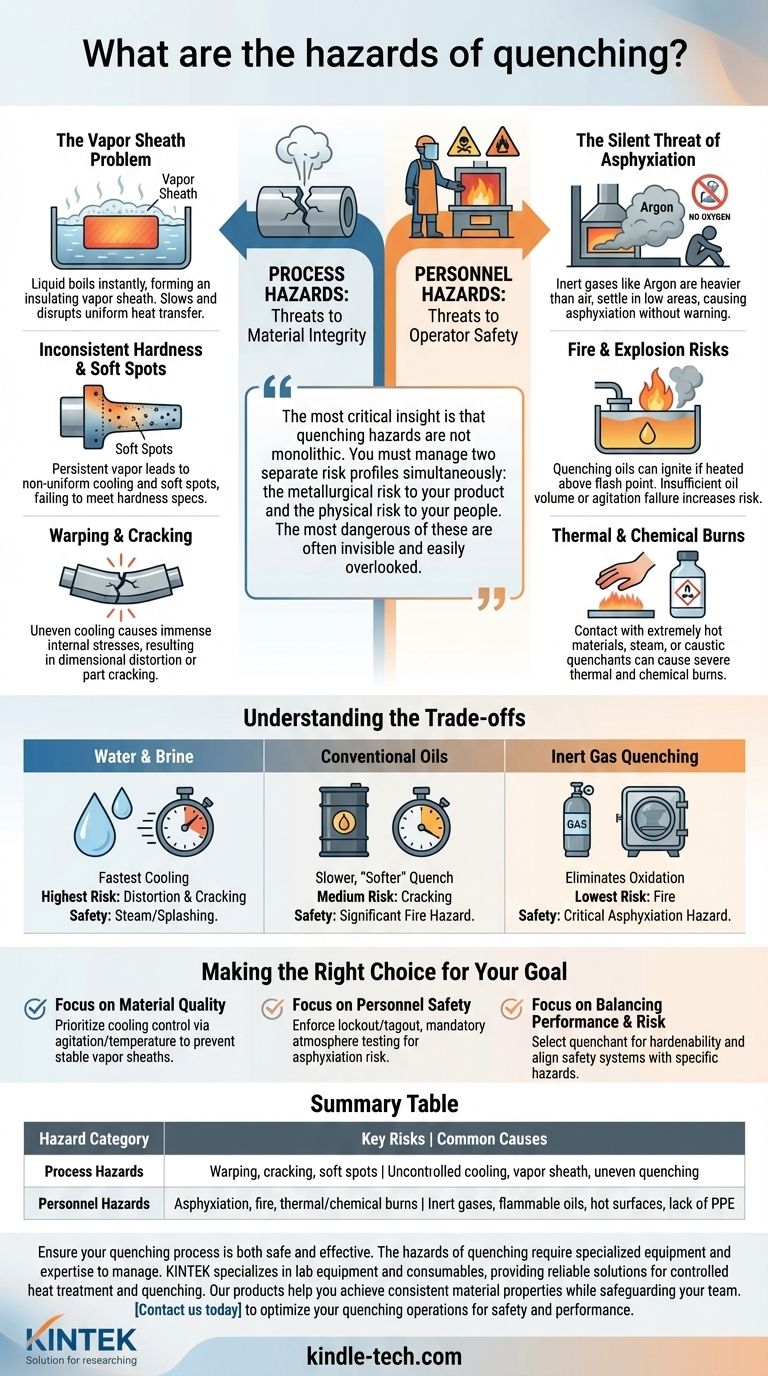

Em sua essência, os perigos da têmpera se dividem em duas categorias distintas: perigos de processo que comprometem a integridade do material que está sendo tratado e perigos pessoais que representam uma ameaça direta à segurança do operador. As falhas de processo geralmente resultam de resfriamento descontrolado, levando a empenamento ou rachaduras, enquanto os riscos de segurança incluem asfixia grave por gases inertes e incêndio por fluidos de têmpera inflamáveis.

A percepção mais crítica é que os perigos da têmpera não são monolíticos. Você deve gerenciar dois perfis de risco separados simultaneamente: o risco metalúrgico para seu produto e o risco físico para sua equipe. Os mais perigosos desses riscos são frequentemente invisíveis e facilmente negligenciados.

Perigos do Processo: Ameaças à Integridade do Material

O objetivo da têmpera é "travar" uma estrutura metalúrgica desejada, resfriando uma peça a uma taxa específica. Qualquer desvio desse resfriamento controlado introduz um perigo de processo, que pode arruinar a peça de trabalho e desperdiçar tempo e recursos significativos.

O Problema da Bainha de Vapor

Quando uma peça quente é submersa em um fluido de têmpera líquido, o líquido na superfície ferve instantaneamente. Isso pode formar uma camada estável de vapor, conhecida como bainha de vapor ou efeito Leidenfrost.

Essa bainha atua como um isolante, diminuindo drasticamente a taxa de transferência de calor. Se essa barreira de vapor for muito estável ou não colapsar uniformemente pela superfície da peça, o resfriamento se torna ineficiente e perigosamente desigual.

Dureza Inconsistente e Pontos Moles

A principal consequência de uma bainha de vapor persistente é o resfriamento não uniforme. As áreas onde a camada de vapor permanece esfriarão muito mais lentamente do que as áreas onde ela colapsou.

Esse resfriamento diferencial impede a formação de uma estrutura endurecida consistente, resultando em pontos moles que não atendem às especificações de dureza.

Empenamento e Rachaduras

O resfriamento desigual é a causa direta de distorção dimensional e falha. Quando uma seção de uma peça esfria e se contrai muito mais rápido do que outra, imensas tensões internas são geradas.

Se essas tensões excederem a resistência do material, a peça irá empenar para fora de sua forma necessária ou, em casos graves, rachar. Este é frequentemente o resultado mais custoso de uma têmpera mal controlada.

Perigos Pessoais: Ameaças à Segurança do Operador

Enquanto os perigos de processo afetam o produto, os perigos pessoais ameaçam a vida e a saúde. Esses riscos estão presentes em quase todos os ambientes industriais de tratamento térmico e exigem medidas de controle rigorosas.

A Ameaça Silenciosa da Asfixia

Muitas operações modernas de têmpera, especialmente em fornos a vácuo, utilizam gases inertes como argônio como parte da atmosfera do processo para prevenir a oxidação.

O argônio é incolor, inodoro e mais pesado que o ar. Após um ciclo, ele pode se acumular no fundo da câmara do forno ou em fossos abaixo da porta do forno. Um operador que entra nesse espaço pode ser dominado pela falta de oxigênio e perder a consciência sem qualquer aviso, levando à asfixia.

Riscos de Incêndio e Explosão

O uso de óleos de têmpera é comum, mas introduz um risco significativo de incêndio. Se a peça quente aquecer o óleo acima de seu ponto de fulgor, os vapores podem inflamar.

Esse risco é amplificado se houver volume de óleo insuficiente para a massa da peça ou se o sistema de agitação do óleo falhar. Ventilação adequada e sistemas automáticos de supressão de incêndio são críticos ao usar fluidos de têmpera inflamáveis.

Queimaduras Térmicas e Químicas

O perigo mais óbvio é o contato com materiais extremamente quentes, interiores de fornos ou o próprio meio de têmpera. Mesmo a têmpera em água pode produzir vapor escaldante.

Além disso, alguns fluidos de têmpera são cáusticos ou contêm aditivos químicos que podem causar queimaduras químicas graves ao contato com a pele, exigindo equipamento de proteção individual (EPI) apropriado.

Compreendendo as Compensações (Trade-offs)

A escolha do fluido de têmpera é uma compensação fundamental entre a eficácia do resfriamento e o tipo de perigo que você está disposto a gerenciar.

Água e Salmoura

Estes oferecem as taxas de resfriamento mais rápidas, mas também o maior risco de empenamento e rachaduras da peça devido à sua severidade. Embora eliminem o risco de incêndio, a ebulição violenta pode causar respingos e perigos de vapor.

Óleos Convencionais

Os óleos proporcionam uma têmpera mais lenta e "suave", reduzindo o risco de rachaduras. No entanto, eles introduzem um risco significativo de incêndio que requer controles de engenharia robustos, ventilação para lidar com vapores e gerenciamento cuidadoso da temperatura.

Têmpera com Gás Inerte

O uso de gases como argônio ou nitrogênio em um forno a vácuo elimina completamente o risco de oxidação e incêndio. No entanto, introduz o perigo crítico e frequentemente negligenciado de asfixia, que deve ser gerenciado com protocolos de entrada rigorosos e monitoramento da atmosfera.

Fazendo a Escolha Certa para o Seu Objetivo

Seus protocolos de segurança e qualidade devem ser projetados para lidar com os perigos específicos do seu método de têmpera. Não existe uma solução única para todos.

- Se seu foco principal for a qualidade e consistência do material: Priorize o controle da curva de resfriamento, garantindo agitação e temperatura adequadas do fluido de têmpera para evitar a formação de uma bainha de vapor estável.

- Se seu foco principal for a segurança do pessoal: Aplique procedimentos rigorosos de bloqueio/sinalização (lockout/tagout) e testes de atmosfera obrigatórios com um medidor de oxigênio antes de qualquer entrada no forno para eliminar o risco de asfixia.

- Se seu foco principal for equilibrar desempenho e risco: Selecione seu fluido de têmpera com base na temperabilidade do aço e garanta que os sistemas de segurança de sua instalação (por exemplo, ventilação, supressão de incêndio) sejam explicitamente projetados para os perigos desse fluido.

Uma operação de têmpera bem-sucedida é definida não apenas pela qualidade da peça final, mas pelo gerenciamento rigoroso e proativo de seus perigos de processo e pessoais.

Tabela de Resumo:

| Categoria de Perigo | Riscos Principais | Causas Comuns |

|---|---|---|

| Perigos do Processo | Empenamento, rachaduras, pontos moles | Resfriamento descontrolado, bainha de vapor, têmpera desigual |

| Perigos Pessoais | Asfixia, incêndio, queimaduras térmicas/químicas | Gases inertes, óleos inflamáveis, superfícies quentes, falta de EPI |

Garanta que seu processo de têmpera seja seguro e eficaz. Os perigos da têmpera exigem equipamentos e experiência especializados para serem gerenciados. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções confiáveis para tratamento térmico controlado e têmpera. Nossos produtos ajudam você a alcançar propriedades de material consistentes enquanto protege sua equipe contra incêndio, asfixia e outros riscos. Entre em contato conosco hoje para discutir suas necessidades de laboratório e deixe-nos ajudá-lo a otimizar suas operações de têmpera para segurança e desempenho.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos