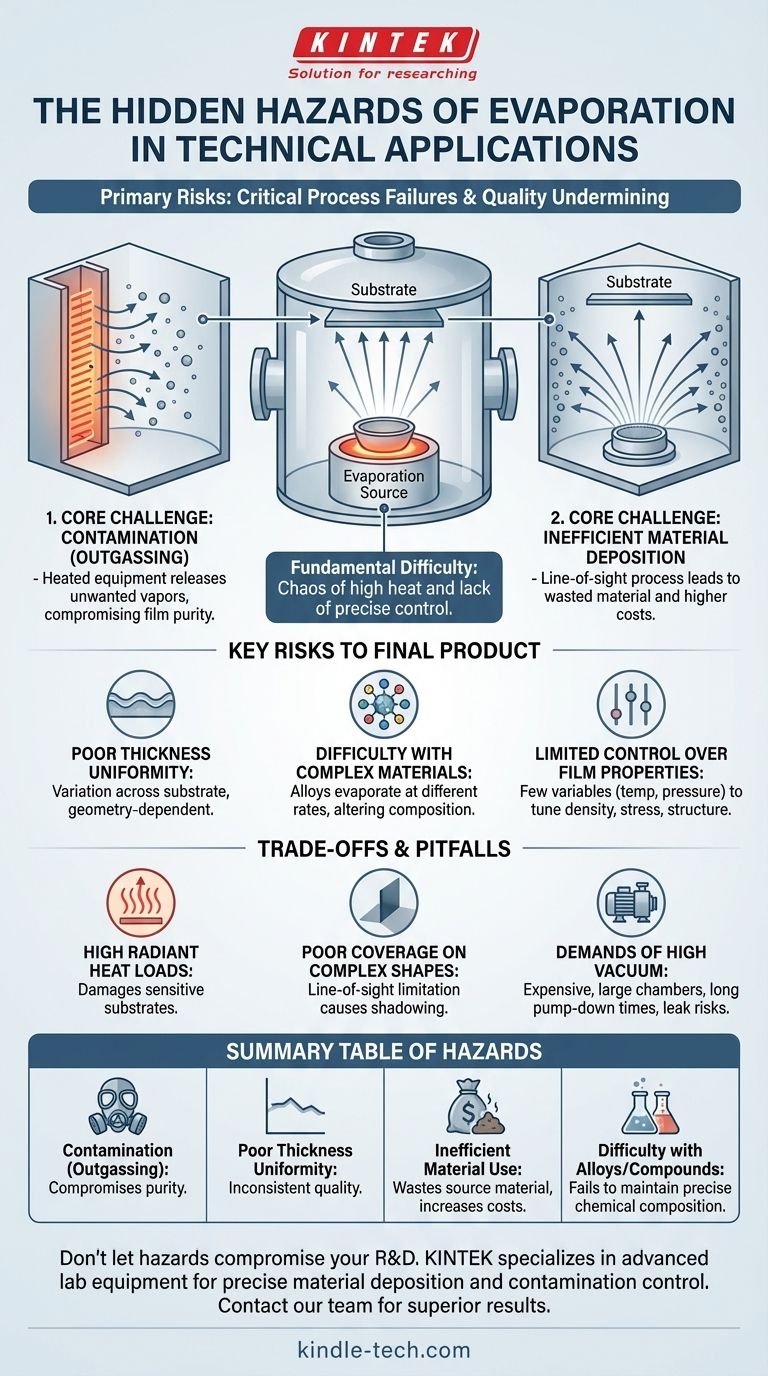

Os principais perigos da evaporação em aplicações técnicas não são perigos físicos, mas sim falhas críticas de processo que minam a qualidade do produto final. Esses riscos incluem contaminação química proveniente do próprio equipamento, incapacidade de controlar a espessura e a uniformidade do material depositado e ineficiências significativas no uso dos materiais de origem.

A evaporação é fundamentalmente um processo difícil de controlar. Embora simples em conceito, sua dependência de calor intenso cria um ambiente caótico onde contaminação, cobertura superficial deficiente e inconsistências de material são perigos comuns para se alcançar um resultado de alta qualidade.

O Desafio Central: Falta de Controle Preciso

A evaporação é um processo térmico onde um material é aquecido a vácuo até que seus átomos ou moléculas evaporem, viajem pela câmara e se condensem em uma superfície mais fria, conhecida como substrato. Os "perigos" emergem da simplicidade inerente e da natureza de força bruta deste método.

O Problema da Contaminação

Em uma câmara de alto vácuo, o calor intenso necessário para a evaporação não afeta apenas o material de origem. Ele também aquece os componentes circundantes do equipamento.

Esses objetos quentes podem liberar seus próprios vapores indesejados, um processo chamado desgaseificação (outgassing). Essas moléculas errantes podem reagir com seu material desejado durante o voo, contaminando a película final e comprometendo sua pureza e desempenho.

Deposição Ineficiente de Material

Assim que os átomos evaporam da fonte, eles viajam em linha reta em todas as direções. Este é um processo de "linha de visão".

Como resultado, apenas uma fração do material evaporado realmente atinge seu substrato alvo. Uma quantidade significativa reveste as paredes internas da câmara, representando material desperdiçado e levando a custos operacionais mais altos e manutenção mais frequente.

Riscos Principais para o Seu Produto Final

Esses problemas de controle fundamentais criam riscos específicos e tangíveis para a qualidade, uniformidade e composição do material que você está tentando criar.

Uniformidade de Espessura Deficiente

O revestimento depositado por evaporação geralmente não é uniforme. A espessura pode variar significativamente em toda a superfície do substrato, especialmente em áreas grandes.

Essa falta de uniformidade é um resultado direto da geometria entre a fonte e o substrato, tornando-a um grande desafio para aplicações que exigem espessura de película precisa e consistente.

Dificuldade com Materiais Complexos

A evaporação é particularmente desafiadora para depositar compostos ou ligas feitas de múltiplos elementos.

Diferentes materiais têm diferentes pontos de fusão e pressões de vapor, o que significa que eles evaporarão em taxas diferentes. Isso torna extremamente difícil garantir que a película depositada final tenha a mesma composição química (estequiometria) que o material de origem.

Controle Limitado Sobre as Propriedades da Película

Comparada a técnicas de deposição mais avançadas, a evaporação oferece muito poucas variáveis para controle de processo — essencialmente apenas temperatura e pressão.

Essa limitação significa que você tem pouca capacidade de ajustar propriedades importantes da película, como densidade, tensão interna ou estrutura cristalina, que são frequentemente críticas para o desempenho do dispositivo final.

Compreendendo as Compensações e Armadilhas

Embora eficaz para certas aplicações, é crucial entender as limitações práticas e as consequências de escolher a evaporação.

Altas Cargas de Calor Radiante

O calor intenso gerado pela fonte de evaporação irradia por toda a câmara. Essa alta carga térmica pode facilmente danificar substratos sensíveis, como plásticos ou certos componentes eletrônicos.

Cobertura Deficiente em Formas Complexas

Como a evaporação é um processo de linha de visão, ela tem um desempenho ruim ao revestir superfícies tridimensionais complexas.

Áreas que não estão na linha de visão direta da fonte receberão pouco ou nenhum revestimento, um fenômeno conhecido como "sombreamento". Isso exige acessórios rotativos complexos e caros para mitigar, mesmo que parcialmente.

As Exigências do Alto Vácuo

Atingir o ambiente de alto vácuo necessário requer câmaras de grande volume caras e sistemas de bombeamento potentes.

Isso não apenas representa um investimento de capital significativo, mas também introduz desafios práticos, como longos tempos de bombeamento entre corridas e o risco constante de vazamentos de vácuo que podem arruinar o processo.

Fazendo a Escolha Certa para o Seu Objetivo

Para evitar esses perigos, você deve alinhar as capacidades da evaporação com as necessidades específicas do seu projeto.

- Se o seu foco principal for um revestimento simples de elemento único em uma superfície plana: A evaporação pode ser um método econômico, desde que você possa tolerar alguma variação na uniformidade da película.

- Se o seu foco principal for revestir objetos 3D complexos ou alcançar alta uniformidade: O perigo da linha de visão torna a evaporação uma má escolha, e você deve investigar métodos alternativos como a pulverização catódica (sputtering).

- Se o seu foco principal for depositar ligas precisas ou compostos avançados: A dificuldade em controlar a composição do material torna a evaporação altamente desafiadora, e técnicas mais sofisticadas são quase certamente necessárias.

Ao entender esses perigos inerentes ao processo, você pode selecionar a ferramenta certa para sua aplicação e mitigar riscos à qualidade e ao desempenho do seu produto final.

Tabela de Resumo:

| Perigo | Impacto no Processo e Produto |

|---|---|

| Contaminação (Desgaseificação) | Compromete a pureza e o desempenho da película. |

| Uniformidade de Espessura Deficiente | Leva a uma qualidade de revestimento inconsistente. |

| Uso Ineficiente de Material | Desperdiça material de origem, aumentando os custos. |

| Dificuldade com Ligas/Compostos | Falha em manter a composição química precisa. |

Não deixe que os perigos da evaporação comprometam sua P&D ou produção. A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, fornecendo soluções para deposição precisa de material e controle de contaminação. Nossos especialistas podem ajudá-lo a selecionar a tecnologia certa para garantir revestimentos uniformes e uso eficiente de material. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de laboratório e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Liofilizador de Vácuo de Laboratório de Bancada

As pessoas também perguntam

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores