Os exemplos mais comuns de revestimentos PVD são filmes finos e duros, como o Nitreto de Titânio (TiN), aplicados a produtos que vão desde brocas industriais até bens de consumo como torneiras de cozinha e joias. Essas aplicações aproveitam a capacidade do revestimento de melhorar drasticamente as propriedades da superfície de um produto, incluindo sua dureza, durabilidade e resistência ao desgaste e à corrosão.

A Deposição Física de Vapor (PVD) não é um único tipo de revestimento, mas sim um processo versátil de deposição a vácuo usado para aplicar uma ampla variedade de filmes finos de alto desempenho em um substrato. O material específico vaporizado durante o processo, e não o processo em si, define o revestimento e suas propriedades finais.

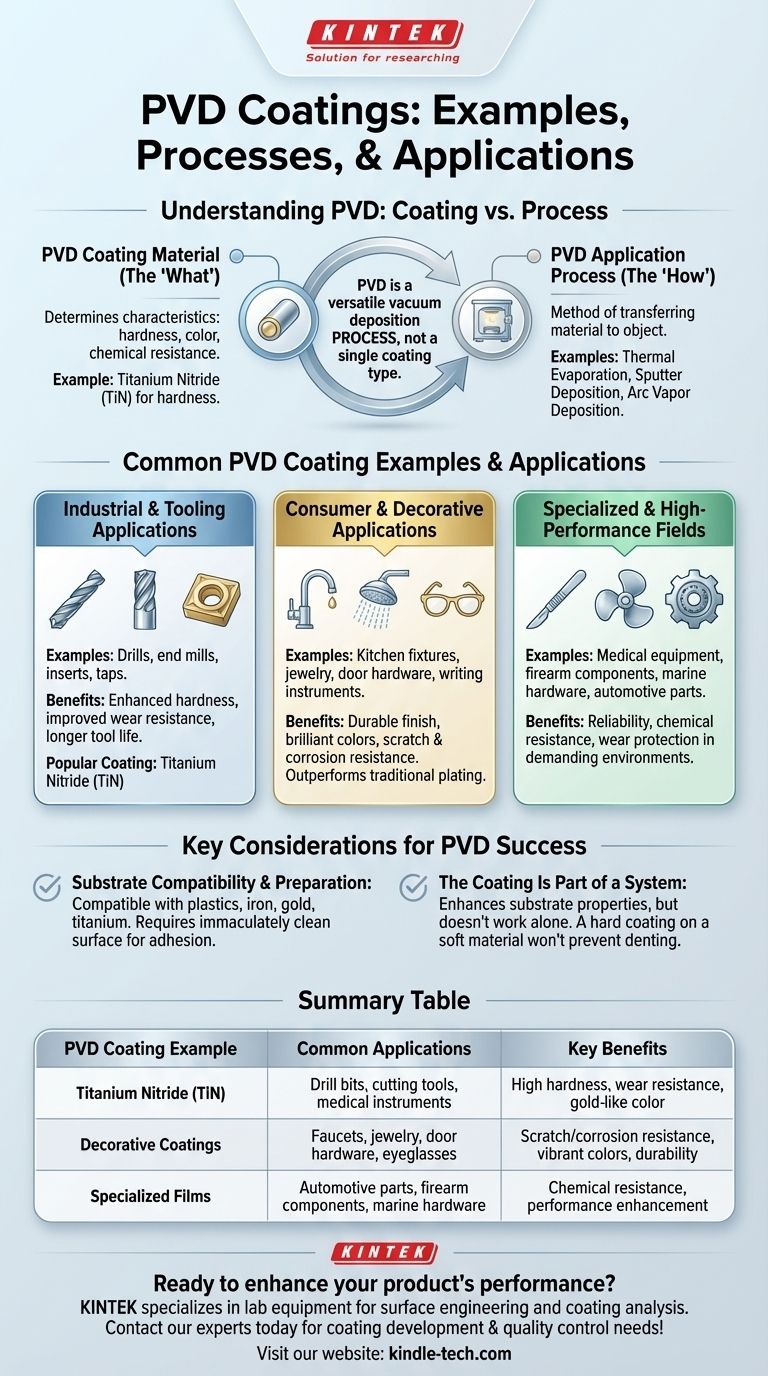

Compreendendo o PVD: Revestimento vs. Processo

Um ponto comum de confusão é a diferença entre o material de revestimento PVD e o processo de aplicação PVD. Compreender essa distinção é o primeiro passo para realmente entender a tecnologia.

Materiais Comuns de Revestimento PVD (O "O Quê")

O material específico usado para o revestimento determina suas características, como dureza, cor e resistência química.

Um dos exemplos mais amplamente reconhecidos é o Nitreto de Titânio (TiN). Como revestimento, o TiN é conhecido por sua dureza excepcional e resistência ao desgaste, razão pela qual é uma escolha popular para ferramentas de corte industriais.

As propriedades de qualquer revestimento PVD são um resultado direto do material que está sendo depositado e de como ele interage com o material base, ou substrato.

Processos Comuns de Aplicação PVD (O "Como")

O processo PVD é como o material de revestimento é transferido para o objeto. Os três métodos principais são:

- Evaporação Térmica: O material de revestimento é aquecido a vácuo até evaporar, após o que se condensa no substrato como um filme fino.

- Deposição por Pulverização Catódica (Sputter Deposition): Íons de alta energia bombardeiam o material de revestimento (o "alvo"), desalojando átomos que então se depositam no substrato.

- Deposição por Arco de Vapor (Arc Vapor Deposition): Um arco de alta corrente e baixa voltagem é usado para vaporizar o material de revestimento, criando um vapor altamente ionizado que forma um revestimento muito denso no substrato.

Onde os Revestimentos PVD São Usados na Prática

Os benefícios dos revestimentos PVD – durabilidade, resistência e flexibilidade estética – os tornam adequados para uma gama excepcionalmente ampla de aplicações.

Aplicações Industriais e de Ferramentas

Na fabricação e usinagem, o desempenho é fundamental. Os revestimentos PVD prolongam a vida útil e melhoram a eficiência dos componentes críticos.

Exemplos incluem brocas, fresas de topo, insertos e machos. A aplicação de um revestimento PVD a essas ferramentas proporciona maior dureza e resistência ao desgaste significativamente aprimorada, levando a uma vida útil mais longa da ferramenta e melhor desempenho.

Aplicações de Consumo e Decorativas

Para produtos de consumo, o PVD oferece um acabamento muito mais durável do que o revestimento tradicional. Ele fornece cores brilhantes enquanto protege contra arranhões e corrosão.

Exemplos comuns são acessórios de cozinha e banheiro (torneiras, chuveiros), ferragens para portas, joias, armações de óculos e instrumentos de escrita. O revestimento garante que esses itens de alto toque mantenham sua aparência por anos.

Campos Especializados e de Alto Desempenho

Em setores onde a confiabilidade é inegociável, os revestimentos PVD fornecem uma camada crucial de proteção e aprimoramento de desempenho.

Isso inclui equipamentos médicos, componentes de armas de fogo, ferragens marítimas e peças automotivas. A capacidade do revestimento de resistir a produtos químicos e ao desgaste o torna ideal para esses ambientes exigentes.

Compreendendo as Principais Considerações

Embora poderosa, a tecnologia PVD não é uma solução universal. A eficácia do revestimento está intrinsecamente ligada ao material ao qual é aplicado.

Compatibilidade e Preparação do Substrato

O PVD é compatível com uma ampla gama de materiais, incluindo plásticos, ferro, ouro e titânio. No entanto, a superfície do objeto deve estar impecavelmente limpa para que o revestimento adira corretamente.

As propriedades finais da peça revestida são uma combinação do substrato e do filme. O revestimento aprimora a superfície, mas o material subjacente fornece a integridade estrutural.

O Revestimento Faz Parte de um Sistema

O revestimento não funciona isoladamente. Por exemplo, um revestimento de TiN aplicado a uma liga de titânio (Ti-6Al-4V) pode aumentar sua resistência e limite de fadiga.

Isso destaca que o filme PVD aprimora as propriedades inerentes do substrato. Um revestimento duro em um material macio não impedirá que a peça amasse, mesmo que a própria superfície resista a arranhões.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o PVD é a solução certa, considere o objetivo principal que você precisa alcançar.

- Se o seu foco principal é o desempenho mecânico: O PVD é uma escolha excepcional para prolongar a vida útil de ferramentas e peças de desgaste, aumentando a dureza da superfície e reduzindo o atrito.

- Se o seu foco principal é a durabilidade e a estética: O PVD oferece um acabamento robusto e colorido para bens de consumo que supera drasticamente o revestimento tradicional na resistência a arranhões e corrosão.

- Se o seu foco principal é a resistência ambiental: Para componentes expostos a produtos químicos ou condições adversas, o PVD fornece uma barreira estável e inerte que protege o material subjacente.

Em última análise, a tecnologia PVD oferece uma maneira poderosa de projetar a superfície de um objeto para dar a ele propriedades que de outra forma não possuiria.

Tabela Resumo:

| Exemplo de Revestimento PVD | Aplicações Comuns | Principais Benefícios |

|---|---|---|

| Nitreto de Titânio (TiN) | Brocas, ferramentas de corte, instrumentos médicos | Alta dureza, resistência ao desgaste, cor semelhante ao ouro |

| Revestimentos Decorativos | Torneiras, joias, ferragens para portas, armações de óculos | Resistência a arranhões/corrosão, cores vibrantes, durabilidade |

| Filmes Especializados | Peças automotivas, componentes de armas de fogo, ferragens marítimas | Resistência química, aprimoramento de desempenho em ambientes agressivos |

Pronto para aprimorar o desempenho e a durabilidade do seu produto com um revestimento PVD? A KINTEK é especializada em equipamentos e consumíveis de laboratório para engenharia de superfície e análise de revestimentos. Nossas soluções ajudam você a selecionar, testar e aplicar o revestimento PVD certo para seu substrato específico e metas de desempenho. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar o desenvolvimento de revestimentos e as necessidades de controle de qualidade do seu laboratório!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Eletrodo Auxiliar de Platina para Uso Laboratorial

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

As pessoas também perguntam

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas