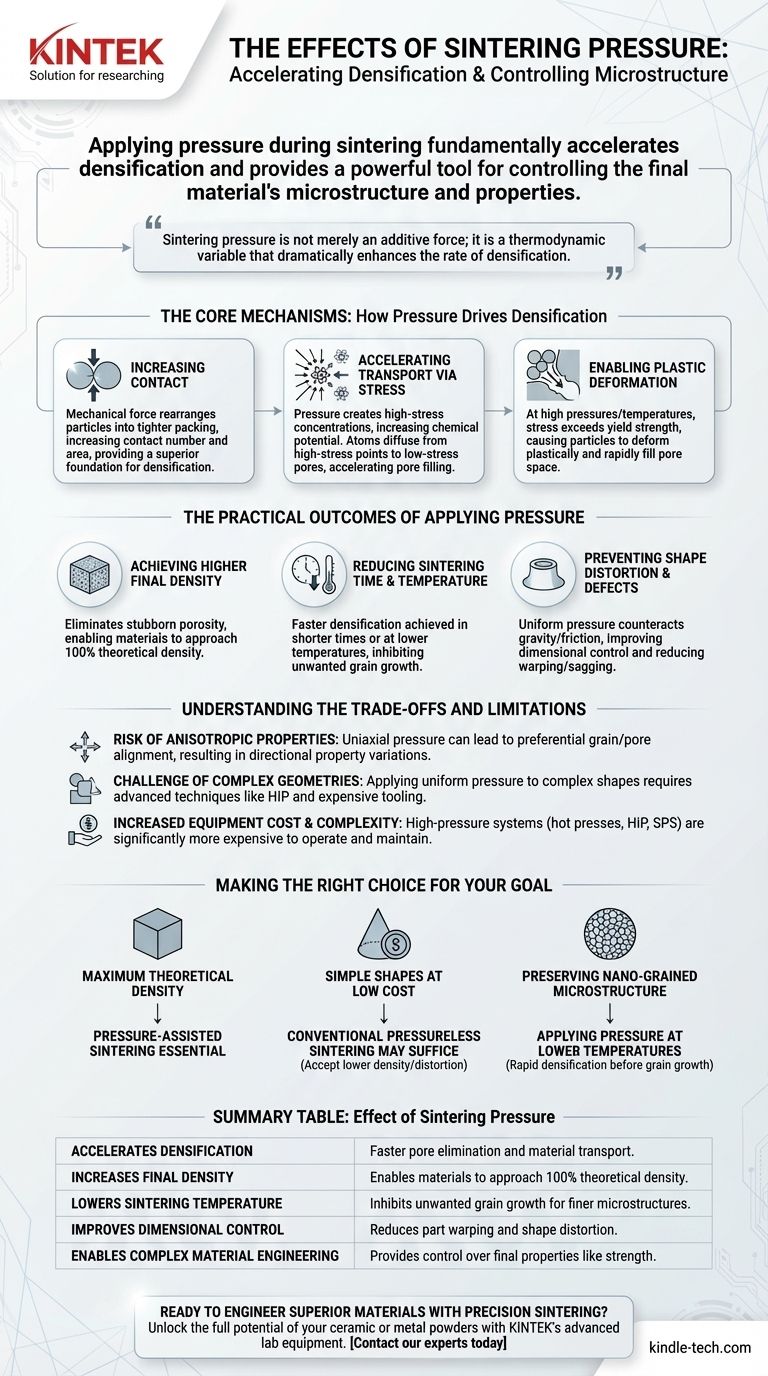

Em suma, aplicar pressão durante a sinterização acelera fundamentalmente a densificação e fornece uma ferramenta poderosa para controlar a microestrutura e as propriedades finais do material. Ao forçar mecanicamente as partículas a se unirem, a pressão aumenta a área de contato entre elas e cria gradientes de tensão que servem como uma poderosa força motriz para o transporte de material, levando a uma eliminação mais rápida e completa dos poros.

A pressão de sinterização não é meramente uma força aditiva; é uma variável termodinâmica que altera as forças motrizes fundamentais para o transporte de material. Ao aumentar a tensão nos contatos das partículas, ela aumenta dramaticamente a taxa de densificação, permitindo a criação de materiais totalmente densos em temperaturas mais baixas e em tempos mais curtos do que é possível com métodos sem pressão.

Os Mecanismos Centrais: Como a Pressão Impulsiona a Densificação

Para entender os efeitos da pressão, devemos analisar como ela influencia o comportamento das partículas de material individuais em nível microscópico.

Aumento do Contato entre Partículas

O primeiro e mais imediato efeito da pressão é mecânico. Ela reorganiza e força as partículas de pó a uma disposição de empacotamento mais apertada.

Isso aumenta dramaticamente o número e a área dos pontos de contato entre partículas adjacentes. A sinterização começa nesses contatos, então uma área de contato inicial maior fornece uma base superior para que todo o processo de densificação prossiga.

Acelerando o Transporte de Material via Tensão

A pressão cria altas concentrações de tensão nos pontos afiados onde as partículas se tocam. Essa tensão localizada aumenta o potencial químico dos átomos nessa área.

Impulsionados por essa diferença de energia, os átomos se difundem para longe dos pontos de contato de alta tensão e se depositam nas regiões de baixa tensão dos poros adjacentes. Esse processo, conhecido como difusão assistida por pressão, é um mecanismo muito mais agressivo para preencher vazios do que depender apenas da tensão superficial.

Permitindo a Deformação Plástica

Em pressões e temperaturas suficientemente altas, a tensão nos contatos das partículas pode exceder o limite de escoamento do material.

Isso faz com que as próprias partículas se deformem plasticamente, fluindo para preencher o espaço poroso. Este é um mecanismo de densificação extremamente rápido que contribui significativamente para o fechamento dos poros, especialmente nos estágios iniciais e intermediários da sinterização.

Os Resultados Práticos da Aplicação de Pressão

Os mecanismos microscópicos da pressão se traduzem diretamente em benefícios tangíveis e macroscópicos para o componente final.

Alcançando Maior Densidade Final

A pressão fornece a força necessária para eliminar os últimos e teimosos resquícios de porosidade que são difíceis de remover na sinterização sem pressão. Isso permite a fabricação de materiais que se aproximam de 100% de sua densidade teórica.

Reduzindo o Tempo e a Temperatura de Sinterização

Como a pressão acelera tão eficazmente os mecanismos de difusão e transporte de material, o nível de densidade desejado pode ser alcançado muito mais rapidamente ou a uma temperatura significativamente mais baixa.

Reduzir a temperatura de sinterização é particularmente crítico para inibir o crescimento indesejado de grãos, permitindo a criação de materiais de granulação fina e alta resistência.

Prevenindo Distorção e Defeitos de Forma

Na sinterização convencional (sem pressão), as peças podem empenar, ceder ou encolher de forma irregular devido à gravidade e ao atrito com a placa de suporte.

A aplicação de pressão isostática uniforme neutraliza essas forças, ajudando o componente a manter sua forma pretendida e reduzindo a probabilidade de defeitos. Isso melhora o controle dimensional e o rendimento final da peça.

Compreendendo as Vantagens e Limitações

Embora poderosa, a sinterização assistida por pressão não é uma solução universal. Ela introduz seu próprio conjunto de desafios que devem ser considerados.

O Risco de Propriedades Anisotrópicas

Se a pressão for aplicada uniaxialmente (de uma direção), pode levar a um alinhamento preferencial de grãos ou poros. Isso pode resultar em propriedades mecânicas ou físicas anisotrópicas, onde o material é mais forte em uma direção do que em outra.

O Desafio das Geometrias Complexas

Aplicar pressão uniforme a peças com formas altamente complexas, cavidades internas ou ângulos agudos pode ser extremamente difícil. Técnicas como a Prensagem Isostática a Quente (HIP) são eficazes, mas podem exigir ferramentas ou métodos de encapsulamento caros e complexos.

Aumento do Custo e da Complexidade do Equipamento

Sistemas capazes de aplicar alta pressão em altas temperaturas (por exemplo, prensas a quente, unidades HIP ou máquinas de Sinterização por Plasma de Faísca) são significativamente mais caros e complexos de operar e manter do que os fornos de sinterização convencionais.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar pressão depende inteiramente do resultado desejado para o seu componente final.

- Se o seu foco principal é alcançar a densidade teórica máxima: A sinterização assistida por pressão é essencial, pois fornece o mecanismo mais eficaz para eliminar os últimos resquícios de porosidade.

- Se o seu foco principal é produzir formas simples a baixo custo: A sinterização convencional sem pressão pode ser suficiente, mas você deve aceitar uma densidade potencialmente menor e gerenciar cuidadosamente a distorção da peça.

- Se o seu foco principal é preservar uma microestrutura nanogranular: Aplicar pressão em temperaturas mais baixas é a estratégia ideal para densificar o material rapidamente antes que um crescimento significativo de grãos possa ocorrer.

Em última análise, compreender e controlar a pressão permite que você passe de simplesmente consolidar um pó para realmente projetar um material final.

Tabela Resumo:

| Efeito da Pressão de Sinterização | Benefício Chave |

|---|---|

| Acelera a Densificação | Eliminação mais rápida dos poros e transporte de material. |

| Aumenta a Densidade Final | Permite que os materiais se aproximem de 100% da densidade teórica. |

| Reduz a Temperatura de Sinterização | Inibe o crescimento indesejado de grãos para microestruturas mais finas. |

| Melhora o Controle Dimensional | Reduz o empenamento da peça e a distorção da forma. |

| Permite a Engenharia de Materiais Complexos | Oferece controle sobre as propriedades finais, como a resistência. |

Pronto para Projetar Materiais Superiores com Sinterização de Precisão?

Desbloqueie todo o potencial de seus pós cerâmicos ou metálicos. Os equipamentos de laboratório avançados da KINTEK, incluindo prensas a quente e fornos de sinterização, fornecem o controle preciso de pressão e temperatura de que você precisa para alcançar densidade máxima, microestruturas finas e propriedades de material superiores.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem otimizar seu processo de sinterização e ajudá-lo a criar materiais de alto desempenho.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

As pessoas também perguntam

- O que é o processo de sinterização por plasma de faísca? Um caminho rápido para materiais densos e de grão fino

- Como um Forno de Sinterização por Prensagem a Quente a Vácuo (VHPS) produz ligas de alta entropia de alta densidade? Insights de Especialistas

- Quais são os benefícios de economia de energia do uso de espaçadores compósitos de Carbono Reforçado com Carbono (CFRC) em um sistema SPS?

- Qual é a pressão máxima para a prensagem isostática a quente? Obtenha a Densificação Completa do Material

- Qual é o papel protetor específico da capacidade de bombeamento do sistema de vácuo durante a prensagem a quente a vácuo? (Compósitos de Al)

- Qual é o processo de sinterização de prensagem a quente? Atingir Densidade Máxima e Formas Complexas

- Quais são os usos da sinterização por plasma de faísca? Fabricação Rápida e em Baixa Temperatura de Materiais Avançados

- Qual é o propósito de usar folha de grafite como revestimento? Otimizar a Sinterização para Compósitos de Grafeno ZrB2-SiC