Embora excepcionalmente duro, a principal desvantagem do carboneto de tungstênio é a sua fragilidade. Ao contrário da maioria dos metais que dobram ou deformam sob estresse, o carboneto de tungstênio é propenso a estilhaçar ou lascar com um impacto forte. Essa falta inerente de tenacidade, combinada com sua densidade extrema e a dificuldade de usiná-lo, define suas principais limitações.

Os usuários frequentemente confundem dureza com durabilidade geral. A principal conclusão é que o carboneto de tungstênio oferece resistência a arranhões e desgaste de classe mundial, mas isso ocorre diretamente às custas da tenacidade, tornando-o vulnerável a fraturas por impactos súbitos.

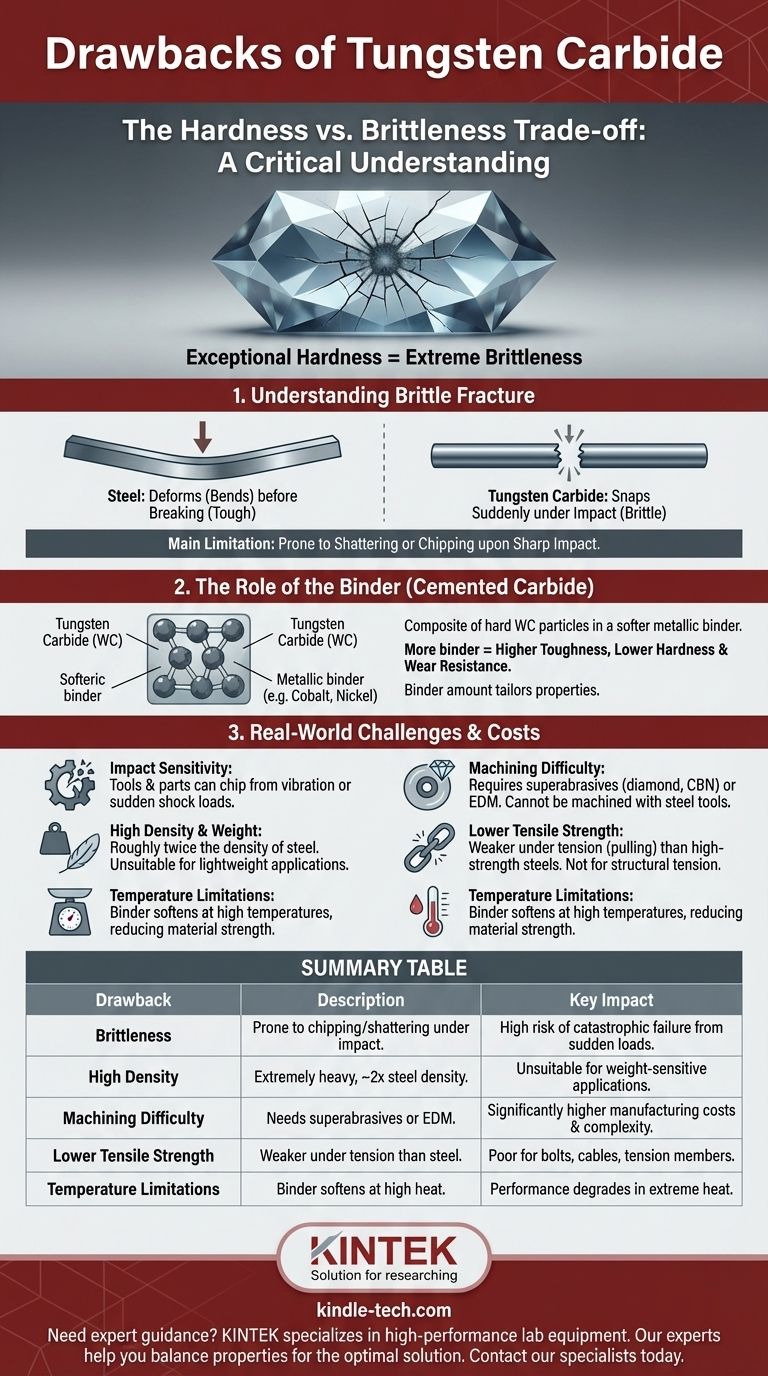

O Equilíbrio Essencial: Dureza vs. Fragilidade

A maior força do carboneto de tungstênio – sua extrema dureza – está intrinsecamente ligada à sua fraqueza mais significativa. Compreender essa relação é fundamental para usar o material de forma eficaz.

Compreendendo a Fratura Frágil

O carboneto de tungstênio não exibe deformação plástica. Quando atinge seu ponto de ruptura, ele falha de forma súbita e catastrófica.

Pense na diferença entre uma barra de aço e uma haste de vidro. Você pode dobrar a barra de aço, e ela se deformará antes de quebrar. A haste de vidro, no entanto, quebrará limpa e sem dobrar. O carboneto de tungstênio se comporta muito mais como a haste de vidro neste cenário.

O Papel do Aglomerante

A maioria do carboneto de tungstênio comercial é, na verdade, um material compósito chamado carboneto cimentado. Ele consiste em partículas duras de carboneto de tungstênio (WC) mantidas juntas em um aglomerante metálico mais macio e tenaz, tipicamente cobalto ou níquel.

A quantidade e o tipo de aglomerante ditam as propriedades finais do material. Uma porcentagem maior de aglomerante aumenta a tenacidade e a resistência ao impacto, mas reduz a dureza e a resistência ao desgaste. Isso permite que os fabricantes adaptem os graus para aplicações específicas.

Impacto no Uso Prático

Essa fragilidade tem consequências claras no mundo real. Uma aliança de casamento de carboneto de tungstênio, embora quase impossível de arranhar, pode rachar ou estilhaçar se cair em uma superfície dura como concreto.

Da mesma forma, em ambientes industriais, uma ferramenta de corte feita de carboneto de tungstênio pode lascar ou fraturar se sofrer vibração excessiva ("trepidação") ou uma carga de choque súbita.

Desafios de Fabricação e Usinagem

A mesma dureza que torna o carboneto de tungstênio tão desejável para resistência ao desgaste também o torna excepcionalmente difícil e caro de processar.

A Necessidade de Superabrasivos

O carboneto de tungstênio é tão duro que não pode ser usinado eficazmente usando ferramentas de aço convencionais.

Ele só pode ser moldado e acabado por retificação ou usinagem por descarga elétrica (EDM). O polimento final requer superabrasivos de dureza superior, como diamante ou compostos de nitreto de boro cúbico (CBN).

Alto Custo e Complexidade

Esse requisito de processamento especializado se traduz diretamente em custos de fabricação mais altos. Criar geometrias complexas é muito mais desafiador e caro com carboneto de tungstênio do que com aço.

Compreendendo as Trocas

Escolher o carboneto de tungstênio significa aceitar um conjunto específico de compromissos em comparação com outros materiais de engenharia.

Alta Densidade e Peso

O tungstênio é um dos elementos mais densos, e o carboneto de tungstênio é correspondentemente muito pesado. Sua densidade é aproximadamente o dobro da do aço.

Isso o torna inadequado para aplicações onde o baixo peso é um objetivo de design principal, como na indústria aeroespacial.

Menor Resistência à Tração

Embora o carboneto de tungstênio tenha uma resistência à compressão incrivelmente alta (resistência a ser esmagado), sua resistência à tração (resistência a ser puxado) é geralmente menor do que a dos aços de alta resistência.

Não é a escolha ideal para peças que estarão sob tensão significativa, como parafusos ou cabos estruturais.

Resistência à Temperatura Limitada pelo Aglomerante

Embora o carboneto de tungstênio tenha boa resistência ao calor, seu desempenho em temperaturas muito altas é frequentemente limitado pelo seu aglomerante metálico. O aglomerante de cobalto ou níquel começará a amolecer em temperaturas bem abaixo do ponto de fusão das próprias partículas de carboneto de tungstênio, fazendo com que o material perca força.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do material correto requer uma compreensão clara do seu objetivo principal.

- Se o seu foco principal é a resistência extrema ao desgaste e a arranhões: O carboneto de tungstênio é uma excelente escolha para componentes como ferramentas de corte, bicos abrasivos ou joias, onde a abrasão é o principal inimigo.

- Se o seu foco principal é a resistência ao impacto e a tenacidade: Você deve considerar materiais como aços-ferramenta ou outras ligas, pois o carboneto de tungstênio pode fraturar sob cargas súbitas e fortes.

- Se o seu foco principal é o baixo custo ou formas complexas: O alto custo e a dificuldade de usinagem do carboneto de tungstênio podem tornar materiais como o aço temperado uma alternativa mais prática.

Ao compreender esse equilíbrio fundamental entre dureza e fragilidade, você pode selecionar com confiança o material certo para o seu desafio de engenharia específico.

Tabela Resumo:

| Desvantagem | Descrição | Impacto Chave |

|---|---|---|

| Fragilidade | Propenso a lascar/estilhaçar sob impacto, falta deformação plástica. | Alto risco de falha catastrófica por cargas súbitas. |

| Alta Densidade | Extremamente pesado, aproximadamente o dobro da densidade do aço. | Inadequado para aplicações sensíveis ao peso (ex: aeroespacial). |

| Dificuldade de Usinagem | Só pode ser moldado com superabrasivos (diamante, CBN) ou EDM. | Custos de fabricação e complexidade significativamente mais altos. |

| Menor Resistência à Tração | Alta resistência à compressão, mas mais fraco sob tensão do que o aço. | Má escolha para parafusos, cabos ou elementos estruturais de tensão. |

| Limitações de Temperatura | O aglomerante (cobalto/níquel) amolece em altas temperaturas, reduzindo a força. | O desempenho degrada em ambientes de calor extremo. |

Precisa de orientação especializada na seleção do material certo para o seu equipamento de laboratório?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho. Nossos especialistas compreendem o equilíbrio crítico entre propriedades de materiais como dureza, tenacidade e custo. Podemos ajudá-lo a escolher a solução ideal para sua aplicação específica, garantindo durabilidade, eficiência e valor.

Entre em contato com nossos especialistas hoje para discutir suas necessidades de laboratório e descobrir como as soluções da KINTEK podem aprimorar suas operações.

Guia Visual

Produtos relacionados

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Dióxido de Irídio IrO2 para Eletrólise de Água

As pessoas também perguntam

- Qual é o papel do sistema hidráulico na prensagem a quente? Alcançar a Densidade e Resistência Máximas do Material

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- Como um forno a vácuo contribui para a formação de membranas de eletrólito sólido? Obtenção de Materiais Densos e Livres de Defeitos

- O que é sinterização em fase líquida e como ela difere da sinterização em estado sólido? Um Guia para Materiais Mais Rápidos e Densos