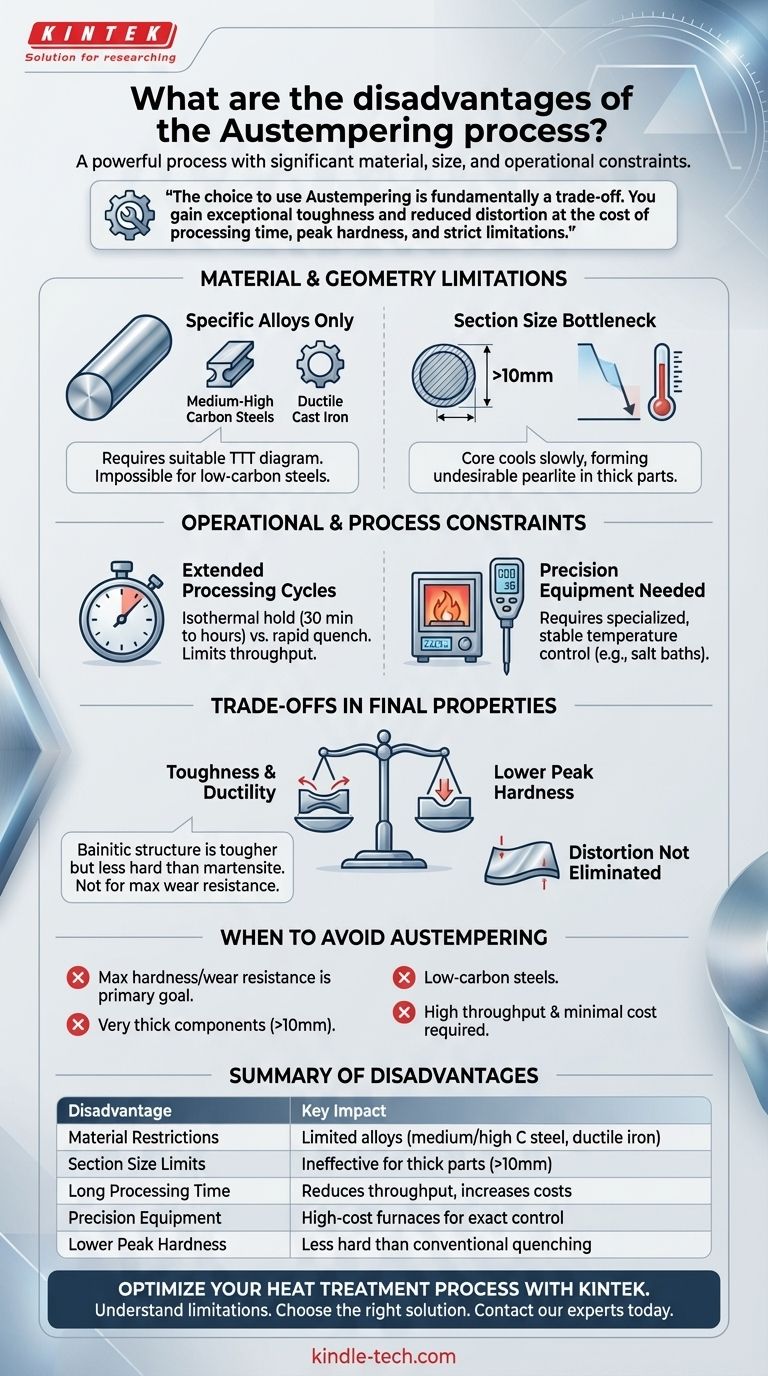

Embora seja um tratamento térmico poderoso, as principais desvantagens da Austêmpera são as suas limitações de material e tamanho de seção, tempos de processamento mais longos e a necessidade de controle de temperatura altamente preciso. Este processo não é uma solução universal e é adequado apenas para uma gama selecionada de ligas ferrosas onde seus benefícios exclusivos de alta tenacidade e ductilidade superam suas restrições operacionais significativas.

A escolha de usar a Austêmpera é fundamentalmente uma troca. Você ganha tenacidade excepcional e distorção reduzida ao custo do tempo de processamento, dureza máxima e limitações rigorosas quanto ao tipo e tamanho do material que pode ser tratado.

O Desafio do Material e da Geometria

A eficácia da Austêmpera é ditada pelas propriedades metalúrgicas fundamentais da liga e pelas dimensões físicas do componente. Ignorar esses fatores é a fonte mais comum de falha.

Restrito a Ligas Específicas

O processo só é viável para materiais com um diagrama Tempo-Temperatura-Transformação (TTT) adequado. Isso inclui aços com teor médio a alto de carbono e, mais notavelmente, ferros fundidos nodulares (para produzir Ferro Fundido Nodular Austemperado ou ADI).

Esses materiais possuem uma "baía de bainita"—uma janela de tempo em uma temperatura específica onde a microestrutura bainítica desejada pode se formar sem se transformar em perlita ou martensita indesejável.

Aços de baixo carbono não possuem essa janela de processamento distinta, tornando impossível realizar um ciclo de Austêmpera bem-sucedido.

O Gargalo do Tamanho da Seção

O sucesso da Austêmpera depende do resfriamento de toda a peça rápido o suficiente para evitar a formação de perlita e, em seguida, mantê-la em uma temperatura estável.

Para componentes espessos ou grandes, o núcleo esfria muito mais lentamente do que a superfície. Essa disparidade significa que o núcleo pode começar a se transformar em perlita mole e indesejável antes mesmo de atingir a temperatura de Austêmpera alvo, resultando em propriedades mecânicas inconsistentes e inferiores.

Restrições Operacionais e de Processo

Além da seleção de materiais, a Austêmpera apresenta desafios operacionais únicos que podem aumentar a complexidade e o custo em comparação com tratamentos térmicos convencionais.

Ciclos de Processamento Estendidos

A permanência isotérmica necessária para transformar a austenita em bainita pode levar uma quantidade significativa de tempo, muitas vezes variando de 30 minutos a várias horas.

Isso é substancialmente mais longo do que o resfriamento rápido de um processo de endurecimento convencional. Esses tempos de ciclo estendidos podem limitar a vazão do forno, aumentar o consumo de energia e, finalmente, elevar o custo por peça.

A Necessidade de Equipamento de Precisão

Manter uma temperatura precisa e uniforme durante a permanência isotérmica é absolutamente crítico. Isso geralmente requer equipamentos especializados, como banhos de sal agitados ou fornos de atmosfera selada com excelente regulação térmica.

Qualquer flutuação significativa de temperatura pode levar à formação de microestruturas indesejadas, comprometendo a integridade e o desempenho da peça final. Essa exigência de precisão aumenta tanto o custo do equipamento de capital quanto os custos operacionais.

Compreendendo as Trocas nas Propriedades Finais

Mesmo quando realizada corretamente, as propriedades resultantes de um componente austemperado envolvem compromissos específicos que podem torná-lo inadequado para certas aplicações.

O Equilíbrio entre Dureza e Tenacidade

A estrutura bainítica produzida pela Austêmpera é renomada por sua excelente tenacidade, ductilidade e resistência à fadiga.

No entanto, ela não atinge a mesma dureza máxima ou resistência ao desgaste que uma estrutura totalmente martensítica criada por um processo convencional de têmpera e revenimento. Se a dureza máxima da superfície for o objetivo principal do projeto, a Austêmpera é frequentemente a escolha inferior.

A Distorção Não é Totalmente Eliminada

A Austêmpera é famosa por produzir menos distorção do que o resfriamento convencional porque a transformação em bainita é mais lenta e mais uniforme.

No entanto, não é imune à distorção. Estresses térmicos significativos ainda podem surgir durante o resfriamento inicial até a temperatura de Austêmpera, especialmente em peças com geometrias complexas ou mudanças drásticas na espessura, levando a empenamento.

Quando Evitar a Austêmpera

Com base nessas limitações, você pode tomar uma decisão clara sobre se a Austêmpera é o processo certo para o seu objetivo.

- Se seu foco principal for dureza máxima e resistência ao desgaste: Um processo convencional de têmpera e revenimento para atingir uma estrutura totalmente martensítica é a escolha superior.

- Se você estiver trabalhando com componentes muito espessos (geralmente acima de 10mm): O risco de microestrutura e propriedades não uniformes no núcleo torna a Austêmpera uma opção menos confiável.

- Se o seu projeto envolver aços de baixo carbono: A cinética de transformação da liga torna a Austêmpera metalurgicamente impraticável ou impossível de ser realizada corretamente.

- Se você precisar de alta vazão e custo de processamento mínimo: Os longos tempos de ciclo e o equipamento especializado necessários para a Austêmpera podem não ser economicamente viáveis.

Compreender essas limitações é a chave para alavancar a Austêmpera para seu propósito pretendido: criar componentes excepcionalmente tenazes onde outros métodos ficam aquém.

Tabela Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Restrições de Material | Limitado a ligas específicas (ex: aços de médio/alto carbono, ferro fundido nodular) com um diagrama TTT adequado. |

| Limites de Tamanho da Seção | Ineficaz para peças espessas (>10mm) devido ao resfriamento não uniforme e à microestrutura. |

| Tempo de Processamento Longo | A permanência isotérmica pode levar horas, reduzindo a vazão e aumentando os custos. |

| Necessidade de Equipamento de Precisão | Requer fornos especializados e de alto custo (ex: banhos de sal) para controle exato da temperatura. |

| Dureza Máxima Inferior | A estrutura bainítica oferece tenacidade superior, mas menor dureza do que a martensita do resfriamento convencional. |

Otimize Seu Processo de Tratamento Térmico com a KINTEK

Compreender as limitações de processos como a Austêmpera é crucial para selecionar a solução correta para suas necessidades de laboratório ou produção. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados aos seus desafios específicos de tratamento térmico.

Se você está trabalhando com ligas especializadas ou precisa de controle preciso de temperatura, nossa linha de fornos e equipamentos auxiliares pode ajudá-lo a alcançar resultados consistentes e confiáveis. Deixe nossos especialistas ajudá-lo a encontrar a configuração perfeita para aumentar sua eficiência e resultados.

Pronto para melhorar suas capacidades de tratamento térmico? Entre em contato com nossa equipe hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa