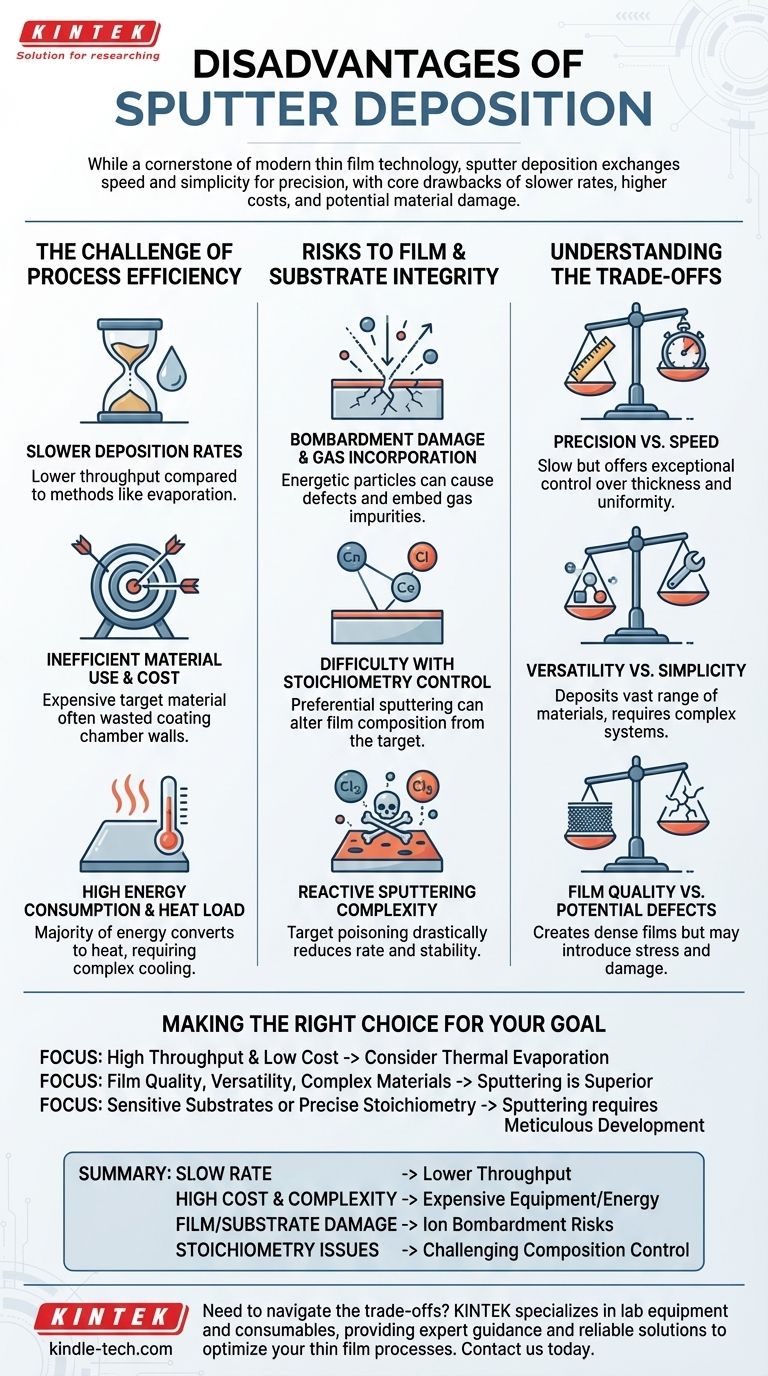

Embora a deposição por pulverização catódica seja um pilar da tecnologia moderna de filmes finos, ela não está isenta de desvantagens significativas. As principais desvantagens são a sua velocidade de deposição relativamente lenta em comparação com métodos como a evaporação, a complexidade do processo que exige equipamentos caros e os riscos inerentes à integridade do material, como contaminação do filme e potenciais danos ao substrato devido ao bombardeamento iónico.

A pulverização catódica troca velocidade e simplicidade por precisão e versatilidade. As suas desvantagens centrais — taxas mais lentas, custos mais elevados e potencial para danos no material — são as compensações diretas para alcançar os filmes densos, uniformes e altamente controlados que outros métodos muitas vezes não conseguem produzir.

O Desafio da Eficiência do Processo

A deposição por pulverização catódica é um processo altamente controlado, mas muitas vezes ineficiente. A física fundamental de ejeção de átomos um a um de um alvo usando bombardeamento iónico introduz limitações na velocidade, custo e consumo de energia.

Taxas de Deposição Mais Lentas

Em comparação com a evaporação térmica, onde o material é rapidamente vaporizado, a pulverização catódica é um processo de remoção átomo por átomo muito mais lento. Isto resulta em taxas de deposição mais baixas, o que pode ser um gargalo em ambientes de fabrico de grande volume.

Uso Ineficiente de Material e Custo

O alvo de pulverização catódica, que é frequentemente feito de material caro e de alta pureza, constitui um custo operacional significativo. Os átomos pulverizados são ejetados em várias direções, revestindo não só o substrato, mas também as paredes e acessórios da câmara, levando a uma utilização deficiente do material.

Alto Consumo de Energia e Carga Térmica

A grande maioria da energia dos iões bombardeadores é convertida em calor no alvo, e não em energia cinética para os átomos pulverizados. Esta imensa carga térmica deve ser gerida ativamente com sistemas de arrefecimento complexos para evitar danos no alvo e manter a estabilidade do processo.

Riscos para a Integridade do Filme e do Substrato

A natureza energética do processo de pulverização catódica, embora benéfica para criar filmes densos, também acarreta riscos. O ambiente de plasma e o bombardeamento iónico podem introduzir defeitos não intencionais ou alterar as propriedades fundamentais do material.

Danos por Bombardeamento e Incorporação de Gás

As partículas energéticas dentro do plasma podem causar danos por radiação ou bombardeamento, especialmente em substratos sensíveis ou no próprio filme em crescimento. Além disso, átomos do gás do plasma (tipicamente Árgon) podem ficar incorporados no filme, criando impurezas que alteram as suas propriedades elétricas, óticas ou mecânicas.

Dificuldade no Controlo da Estequiometria

Ao pulverizar catodicamente materiais compostos ou ligas, um elemento pode ser pulverizado mais facilmente do que outro (um fenómeno chamado pulverização catódica preferencial). Isto pode fazer com que a composição do filme depositado seja diferente da composição do alvo, tornando o controlo preciso da estequiometria um desafio significativo.

Complexidade da Pulverização Catódica Reativa

A introdução de um gás reativo (como oxigénio ou azoto) para criar filmes de óxido ou nitreto requer um controlo extremamente cuidadoso. Se não for gerido corretamente, a própria superfície do alvo pode ser revestida com o composto — uma condição conhecida como envenenamento do alvo — o que reduz drasticamente a taxa de deposição e a estabilidade do processo.

Compreender as Compensações

Nenhuma técnica de deposição é perfeita. As desvantagens da pulverização catódica devem ser ponderadas em relação às suas vantagens únicas, tornando-a uma escolha de engenharia baseada em objetivos de projeto específicos.

Precisão vs. Velocidade

A pulverização catódica é lenta, mas oferece um controlo excecional sobre a espessura e uniformidade do filme em grandes áreas, especialmente quando se utiliza a rotação do substrato. Métodos como a evaporação térmica são mais rápidos, mas oferecem muito menos controlo sobre a estrutura e consistência do filme.

Versatilidade vs. Simplicidade

A pulverização catódica é altamente versátil. Pode depositar uma vasta gama de materiais, incluindo ligas e isoladores (utilizando fontes de alimentação de RF), que são impossíveis de depositar por evaporação térmica. Esta versatilidade tem o custo de sistemas de vácuo, fontes de alimentação e manuseamento de gás mais complexos e caros.

Qualidade do Filme vs. Defeitos Potenciais

O mesmo bombardeamento energético que cria filmes densos e fortemente aderentes também pode introduzir tensões, incorporação de gás e danos no substrato. Obter filmes de alta qualidade requer um ato de equilíbrio cuidadoso, otimizando os parâmetros do processo para maximizar os benefícios enquanto se minimizam as desvantagens.

Fazer a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer alinhar as capacidades do processo com o seu objetivo principal.

- Se o seu foco principal for alto rendimento e baixo custo para metais simples: A evaporação térmica pode ser uma escolha mais eficiente, desde que consiga tolerar as suas limitações em uniformidade e escolha de materiais.

- Se o seu foco principal for a qualidade do filme, a versatilidade do material ou a deposição de materiais complexos: A pulverização catódica é frequentemente o método superior, desde que consiga acomodar o custo inicial mais elevado e a complexidade do processo.

- Se estiver a trabalhar com substratos sensíveis ou necessitar de estequiometria precisa: A pulverização catódica é viável, mas exige um desenvolvimento de processo meticuloso para mitigar danos e controlar a composição final do filme.

Compreender estas limitações é o primeiro passo para alavancar os pontos fortes únicos da deposição por pulverização catódica para a sua aplicação específica.

Tabela de Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Taxa de Deposição Lenta | Menor rendimento em comparação com os métodos de evaporação. |

| Custo Elevado e Complexidade | Alvos caros, equipamento e alto consumo de energia. |

| Risco de Danos no Filme/Substrato | O bombardeamento iónico pode causar defeitos e incorporação de gás. |

| Dificuldade com a Estequiometria | Desafiador controlar a composição para ligas/compostos. |

Precisa de navegar pelas compensações da deposição de filmes finos para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo orientação especializada e soluções fiáveis para pulverização catódica e outras técnicas de deposição. A nossa equipa pode ajudá-lo a selecionar o equipamento certo para equilibrar a qualidade do filme, o custo e o rendimento para os seus objetivos específicos de investigação ou produção. Contacte-nos hoje para otimizar os seus processos de filmes finos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- Por que a pulverização catódica é necessária? Para Uniformidade e Pureza de Filmes Finos Incomparáveis

- O que é deposição química de vapor de grafeno à pressão atmosférica? Produção escalável para aplicações industriais

- Qual é a vantagem da pulverização catódica assistida magneticamente? Obtenha uma deposição de filme fino mais rápida e pura

- Quais são os 2 métodos de deposição? PVD vs. CVD Explicado para o seu Laboratório

- O que é o processo de filme fino em semicondutores? Construindo Microchips Camada Atômica por Camada Atômica

- Qual é o mecanismo de formação do grafeno? Um detalhamento passo a passo do crescimento por CVD

- Consegue diferenciar diamantes CVD e HPHT? Um Guia para Escolher o Diamante Cultivado em Laboratório Certo

- Quais são as vantagens do grafeno CVD? Obtenha filmes de grafeno de alta qualidade e escaláveis para aplicações industriais