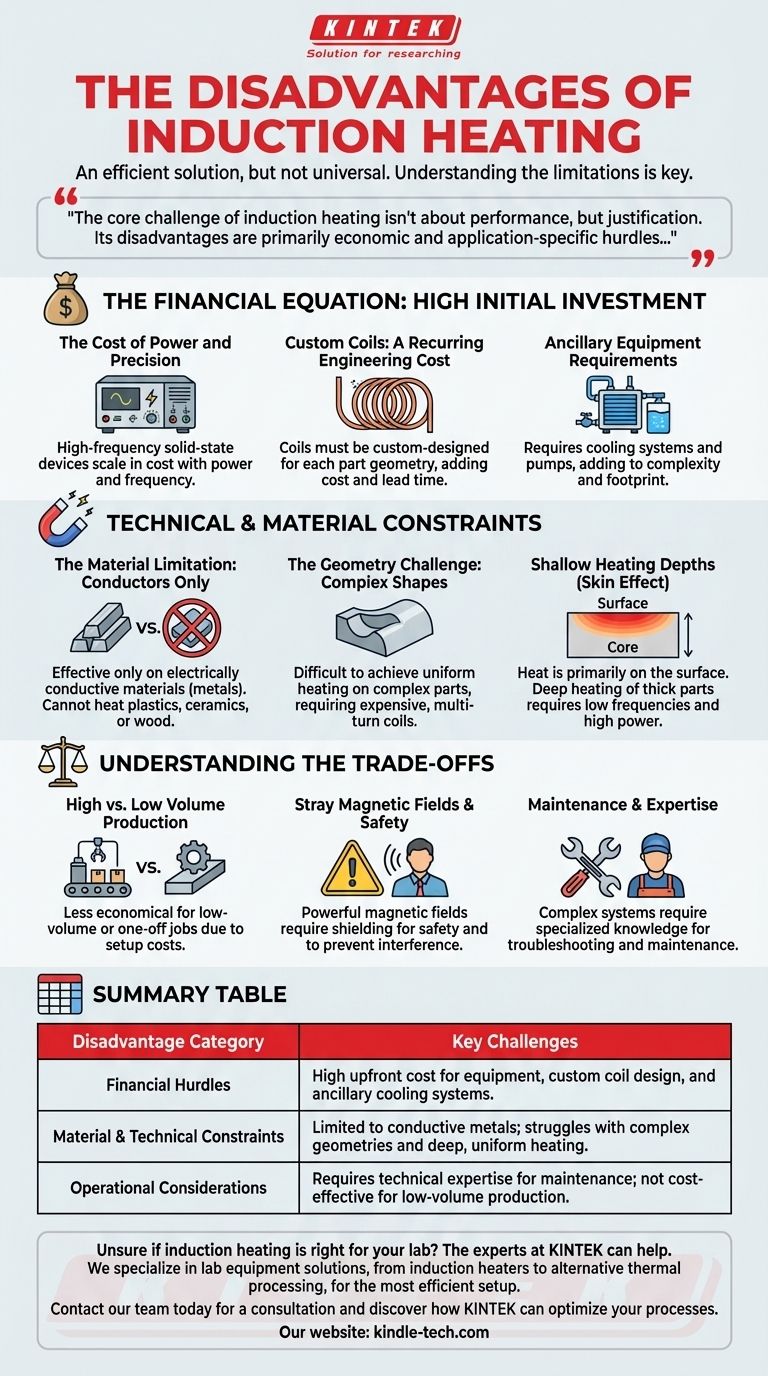

Embora incrivelmente eficiente e preciso, o aquecimento por indução não é uma solução universal. As suas principais desvantagens são o investimento de capital inicial significativo exigido para o equipamento, a complexidade e o custo associados ao projeto de bobinas personalizadas para aplicações específicas, e a sua limitação fundamental a aquecer apenas materiais eletricamente condutores.

O desafio central do aquecimento por indução não é o desempenho, mas a justificação. As suas desvantagens são principalmente obstáculos económicos e específicos da aplicação que devem ser ponderados em relação aos seus benefícios inegáveis em velocidade, controlo e eficiência para o caso de uso correto.

A Equação Financeira: Alto Investimento Inicial

Os sistemas de aquecimento por indução representam um custo inicial significativo em comparação com muitos métodos de aquecimento tradicionais, como fornos ou maçaricos. Este custo é um fator importante na determinação da sua viabilidade para uma determinada operação.

O Custo da Energia e da Precisão

A fonte de alimentação, ou inversor, é o coração de um sistema de indução. Estes são dispositivos sofisticados de estado sólido que convertem a energia CA de frequência de linha na corrente CA de alta frequência necessária para gerar o campo magnético, e o seu custo escala diretamente com a sua potência de saída e gama de frequências.

Bobinas Personalizadas: Um Custo de Engenharia Recorrente

A bobina de indução não é um componente único para todos. Deve ser cuidadosamente projetada e fabricada para corresponder à geometria específica da peça a ser aquecida para garantir uma transferência de energia eficiente e uniforme.

Esta engenharia personalizada adiciona custo e tempo de espera significativos, especialmente para operações que manuseiam uma grande variedade de peças.

Requisitos de Equipamento Auxiliar

Além da fonte de alimentação e da bobina, um sistema de indução completo requer um sistema de arrefecimento, tipicamente utilizando água, para dissipar o calor da bobina e da eletrónica. Isto aumenta o dispêndio de capital inicial, a complexidade de instalação e a pegada física do equipamento.

Restrições Técnicas e de Material

Para além das considerações financeiras, o aquecimento por indução tem limitações físicas inerentes que o tornam inadequado para certos materiais e aplicações.

A Limitação do Material: Apenas Condutores

O aquecimento por indução funciona induzindo correntes elétricas dentro do próprio material. Portanto, só é eficaz em materiais que são eletricamente condutores, como metais como aço, cobre e alumínio.

Não pode ser usado para aquecer diretamente materiais não condutores como plásticos, cerâmicas, vidro ou madeira.

O Desafio da Geometria: Formas Complexas

Atingir um aquecimento uniforme em peças com geometrias complexas, cantos vivos ou reentrâncias profundas pode ser extremamente difícil. A força do campo magnético diminui com a distância, levando a potenciais pontos quentes e frios se a bobina não puder ser acoplada perfeitamente a toda a superfície.

Isto requer frequentemente bobinas de várias voltas altamente complexas que são caras de projetar e construir.

Profundidades de Aquecimento Superficiais (Efeito Pelicular)

A corrente induzida tende a fluir na superfície da peça de trabalho, um fenómeno conhecido como efeito pelicular (skin effect). Embora esta seja uma grande vantagem para o endurecimento superficial, pode ser uma desvantagem quando o objetivo é aquecer todo o volume de uma peça muito grande ou espessa.

Atingir um aquecimento profundo e uniforme em grandes secções transversais requer frequências muito baixas e alta potência, o que aumenta o custo do equipamento e o tempo de aquecimento.

Compreender as Trocas

As desvantagens do aquecimento por indução são melhor compreendidas como trocas pelas suas vantagens únicas. A chave é reconhecer quando estas trocas são aceitáveis.

Produção de Alto vs. Baixo Volume

Os altos custos de configuração para equipamento e bobinas personalizadas tornam o aquecimento por indução menos económico para trabalhos únicos ou séries de produção de baixo volume.

No entanto, para processos repetíveis de alto volume, como na indústria automóvel ou aeroespacial, o custo inicial é rapidamente compensado pela alta produtividade, baixo consumo de energia por peça e controlo de qualidade superior.

Campos Magnéticos Parasitas e Segurança

Os sistemas de indução geram campos magnéticos potentes. O projeto e a blindagem adequados são cruciais para garantir a segurança do pessoal (especialmente aqueles com implantes médicos) e para evitar interferências com equipamentos eletrónicos sensíveis próximos.

Manutenção e Especialização

Os aquecedores de indução são sistemas eletrónicos complexos. A sua resolução de problemas e manutenção requer um nível mais elevado de habilidade técnica e conhecimento especializado em comparação com um simples forno de resistência, o que pode afetar os custos de manutenção e o tempo de inatividade.

O Aquecimento por Indução é a Escolha Certa Para Si?

Avaliar estas desvantagens em relação aos seus objetivos específicos é o passo mais crítico.

- Se o seu foco principal for a fabricação de peças metálicas repetível e de alto volume: O investimento inicial é frequentemente justificado pela velocidade superior, eficiência energética e controlo de processo a longo prazo.

- Se trabalha com peças diversas, de baixo volume ou únicas: O custo recorrente e o tempo para o projeto de bobinas personalizadas podem tornar os métodos de aquecimento mais flexíveis, como um forno, mais práticos.

- Se a sua aplicação requer o aquecimento de materiais não condutores: O aquecimento por indução é fundamentalmente inadequado, e deve considerar tecnologias alternativas como aquecimento por convecção, infravermelhos ou dielétrico.

- Se precisa de aquecer completamente objetos metálicos muito grandes e espessos: Avalie cuidadosamente se um forno tradicional é mais económico em termos de tempo e custo do que um sistema de indução de frequência muito baixa e alta potência.

Compreender estas limitações é a chave para alavancar o poder do aquecimento por indução onde ele oferece o maior valor.

Tabela de Resumo:

| Categoria de Desvantagem | Desafios Principais |

|---|---|

| Obstáculos Financeiros | Alto custo inicial do equipamento, projeto de bobina personalizada e sistemas de arrefecimento auxiliares. |

| Restrições de Material e Técnicas | Limitado a metais condutores; dificuldades com geometrias complexas e aquecimento profundo e uniforme. |

| Considerações Operacionais | Requer conhecimento técnico para manutenção; não é económico para produção de baixo volume. |

Inseguro se o aquecimento por indução é adequado para as necessidades específicas de metalurgia do seu laboratório? Os especialistas da KINTEK podem ajudá-lo a ponderar os prós e os contras. Somos especializados em fornecer as soluções de equipamento de laboratório certas, desde aquecedores de indução a sistemas alternativos de processamento térmico, garantindo que obtém a configuração mais eficiente e económica para a sua aplicação. Contacte a nossa equipa hoje para uma consulta personalizada e descubra como a KINTEK pode otimizar os processos de aquecimento do seu laboratório.

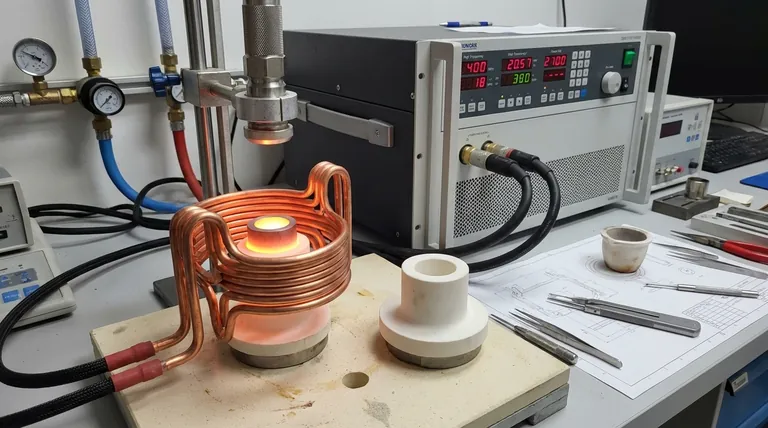

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são as propriedades do elemento de aquecimento de molibdénio? Escolha o Tipo Certo para a Atmosfera do Seu Forno

- Para que é usado o dissiliceto de molibdênio? Alimentando fornos de alta temperatura até 1800°C

- Qual é a faixa de temperatura de um elemento de aquecimento de MoSi2? Desbloqueie o desempenho de 1900°C para o seu laboratório

- O dissulfeto de molibdênio é um elemento de aquecimento? Descubra o melhor material para aplicações de alta temperatura.

- Quais são os elementos de aquecimento para fornos de alta temperatura? Selecione o Elemento Certo para a Sua Atmosfera