Embora o tratamento térmico seja um processo fundamental para aprimorar as propriedades dos metais, ele não está isento de riscos e desvantagens significativas. As principais desvantagens incluem o potencial de distorção dimensional ou trincamento, alterações indesejáveis nas propriedades do material, como aumento da fragilidade, e os altos custos operacionais associados ao consumo de energia e equipamentos especializados.

As desvantagens do tratamento térmico não são falhas fundamentais do processo em si, mas sim riscos críticos que exigem controle especializado. Cada benefício, desde o aumento da dureza até a melhoria da resistência, vem com uma contrapartida em outras propriedades e introduz o potencial de erros dispendiosos se não for gerenciado com precisão.

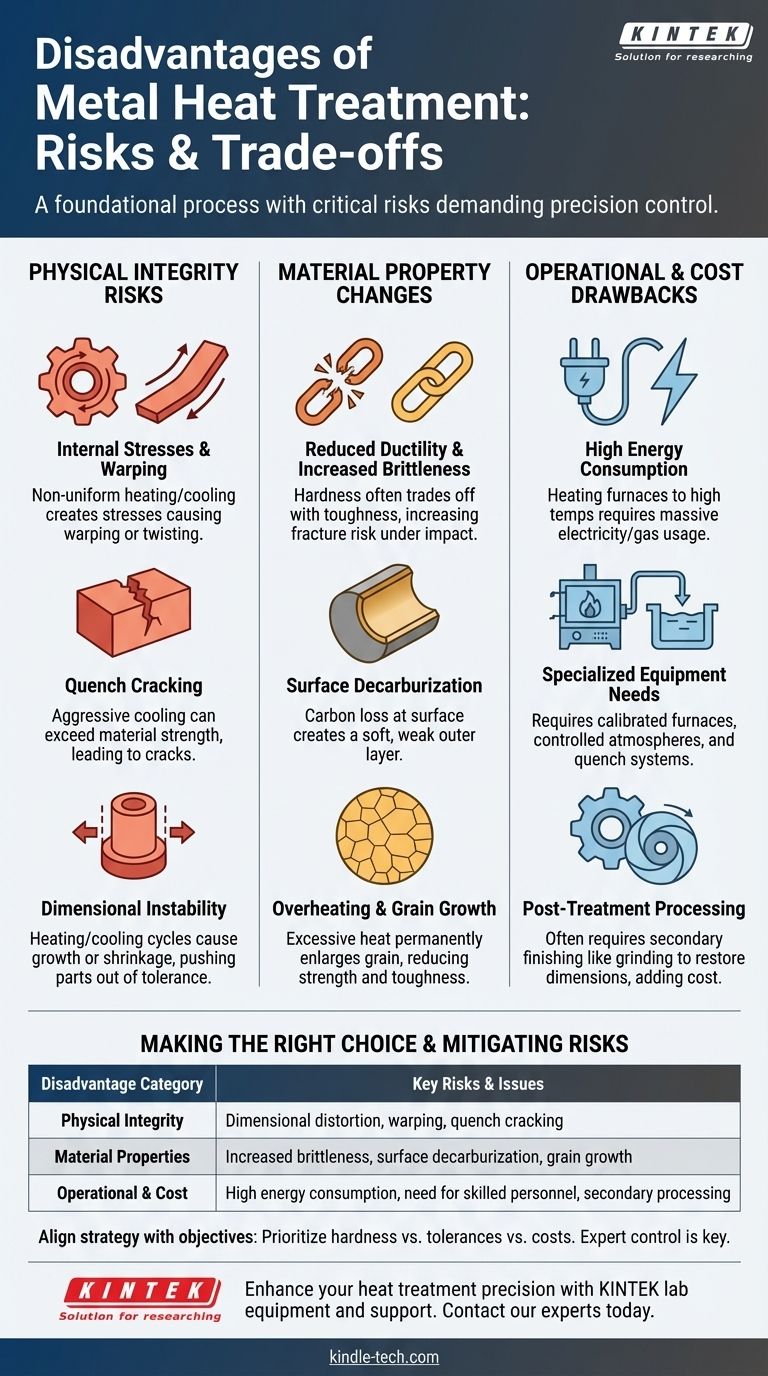

O Risco de Distorção Física e Trincamento

Os inconvenientes mais imediatos e visíveis do tratamento térmico envolvem alterações na integridade física da peça. As mudanças extremas de temperatura inerentes ao processo criam forças internas poderosas.

Tensões Internas e Empenamento

À medida que uma peça de metal é aquecida e resfriada, diferentes seções se expandem e contraem em taxas diferentes. Esse gradiente de temperatura não uniforme cria tensões internas que podem fazer com que a peça empenar, dobrar ou torcer fora de sua forma especificada.

Trincamento por Têmpera

O resfriamento rápido (têmpera) necessário para atingir alta dureza é a fase mais estressante do processo. Se o resfriamento for muito agressivo para a geometria ou composição do material, as tensões internas podem exceder a resistência do material, levando à formação de trincas de têmpera.

Instabilidade Dimensional

Mesmo sem falha catastrófica, os ciclos de aquecimento e resfriamento farão com que a peça cresça ou encolha. Essa mudança de dimensão pode facilmente levar um componente de precisão para fora de suas tolerâncias de engenharia exigidas, necessitando de retrabalho caro ou fazendo com que seja descartado inteiramente.

Mudanças Não Intencionais nas Propriedades do Material

O tratamento térmico é um equilíbrio delicado. Embora o objetivo seja melhorar uma propriedade, como a dureza, ele pode degradar inadvertidamente outras.

Redução da Ductilidade e Aumento da Fragilidade

A principal troca no endurecimento do aço é dureza versus tenacidade. Um material muito duro é frequentemente muito frágil, o que significa que ele tem menor resistência à fratura sob impacto. Um processo como o revenimento é necessário após a têmpera para restaurar alguma ductilidade, mas encontrar o equilíbrio perfeito é um desafio metalúrgico significativo.

Descarburação da Superfície

Em ambientes de alta temperatura, o carbono pode se difundir para fora da superfície do aço, um processo conhecido como descarburação. Isso deixa uma camada externa macia e fraca em uma peça que deveria ser dura, frustrando o propósito do tratamento e comprometendo a resistência ao desgaste.

Superaquecimento e Crescimento de Grão

Se um metal for aquecido a uma temperatura muito alta ou mantido lá por muito tempo, sua estrutura cristalina interna (grão) pode crescer excessivamente. Essa condição, conhecida como superaquecimento, reduz permanentemente a resistência e a tenacidade do material, e não pode ser revertida por tratamento térmico subsequente.

Compreendendo as Trocas: Desvantagens Operacionais e de Custo

Além dos riscos materiais, o tratamento térmico introduz desafios operacionais e financeiros significativos que devem ser considerados em qualquer plano de fabricação.

Alto Consumo de Energia

Aquecer grandes fornos industriais às temperaturas exigidas (frequentemente acima de 800°C ou 1500°F) consome uma enorme quantidade de eletricidade ou gás natural. Isso torna o tratamento térmico uma etapa intensiva em energia e cara no processo de produção.

Necessidade de Equipamento Especializado

O tratamento térmico adequado requer ambientes altamente controlados. Isso significa investir em fornos calibrados, tanques de têmpera com fluido agitado e, potencialmente, sistemas com atmosfera controlada para prevenir oxidação e descarburação.

Necessidade de Pessoal Qualificado

Este não é um processo simples de "apertar um botão". Requer operadores qualificados e metalurgistas que entendam como uma liga específica responderá a um determinado ciclo térmico. Parâmetros de processo incorretos são a principal causa de falha da peça.

Processamento Pós-Tratamento

Devido à quase certeza de alguma alteração dimensional, as peças que foram tratadas termicamente geralmente requerem operações de acabamento secundárias. Isso pode incluir retificação ou brunimento para restaurar as dimensões finais e o acabamento superficial, adicionando etapas extras, tempo e custo à produção.

Fazendo a Escolha Certa para o Seu Objetivo

Para gerenciar essas desvantagens, você deve alinhar sua estratégia de tratamento térmico com seu objetivo principal de engenharia.

- Se seu foco principal é alcançar a dureza máxima para resistência ao desgaste: Você deve aceitar o risco de fragilidade e planejar uma têmpera cuidadosamente controlada, seguida por um ciclo de revenimento imediato e preciso.

- Se seu foco principal é manter tolerâncias dimensionais rigorosas: Considere métodos de resfriamento mais lentos, ciclos de alívio de tensões ou processos alternativos de endurecimento de superfície, como a nitretação, que operam em temperaturas mais baixas e causam menos distorção.

- Se seu foco principal é gerenciar os custos de produção: Garanta que o material realmente necessite de tratamento térmico, otimize o carregamento do forno para maximizar a eficiência energética e implemente controles de processo rigorosos para minimizar a taxa de peças descartadas.

Em última análise, tratar o tratamento térmico como uma disciplina de engenharia de precisão — e não apenas um processo de aquecimento — é a chave para desbloquear seus benefícios enquanto se controlam seus riscos inerentes.

Tabela de Resumo:

| Categoria de Desvantagem | Riscos e Problemas Principais |

|---|---|

| Integridade Física | Distorção dimensional, empenamento, trincamento por têmpera |

| Propriedades do Material | Aumento da fragilidade, descarburação da superfície, crescimento de grão |

| Operacional e Custo | Alto consumo de energia, necessidade de pessoal qualificado, processamento secundário |

Mitigue os riscos do tratamento térmico em seu laboratório.

Cada processo de tratamento térmico é um equilíbrio entre benefícios e potenciais inconvenientes. A KINTEK é especializada em fornecer equipamentos de laboratório de alta qualidade e suporte especializado de que você precisa para alcançar controle térmico preciso e minimizar distorção, trincamento e outros erros dispendiosos.

Nossa linha de fornos e consumíveis é projetada para confiabilidade e repetibilidade, ajudando você a otimizar seus processos para melhores resultados de materiais e eficiência de custos.

Pronto para aumentar a precisão do seu tratamento térmico? Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de laboratório e descobrir como a KINTEK pode ser sua parceira de confiança em ciência dos materiais.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável