Em sua essência, a deposição de vapor é dividida em duas famílias fundamentais. Estas são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD). Embora ambas as técnicas construam materiais átomo por átomo ou molécula por molécula para criar filmes ultrafinos, seus métodos para fazê-lo são fundamentalmente diferentes, definindo seus pontos fortes e aplicações exclusivos.

A distinção crucial é esta: Deposição Física de Vapor (PVD) é um processo mecânico que transporta um material, enquanto Deposição Química de Vapor (CVD) é um processo químico que cria um novo material diretamente na superfície alvo. Entender essa diferença é a chave para selecionar a tecnologia certa para o seu objetivo.

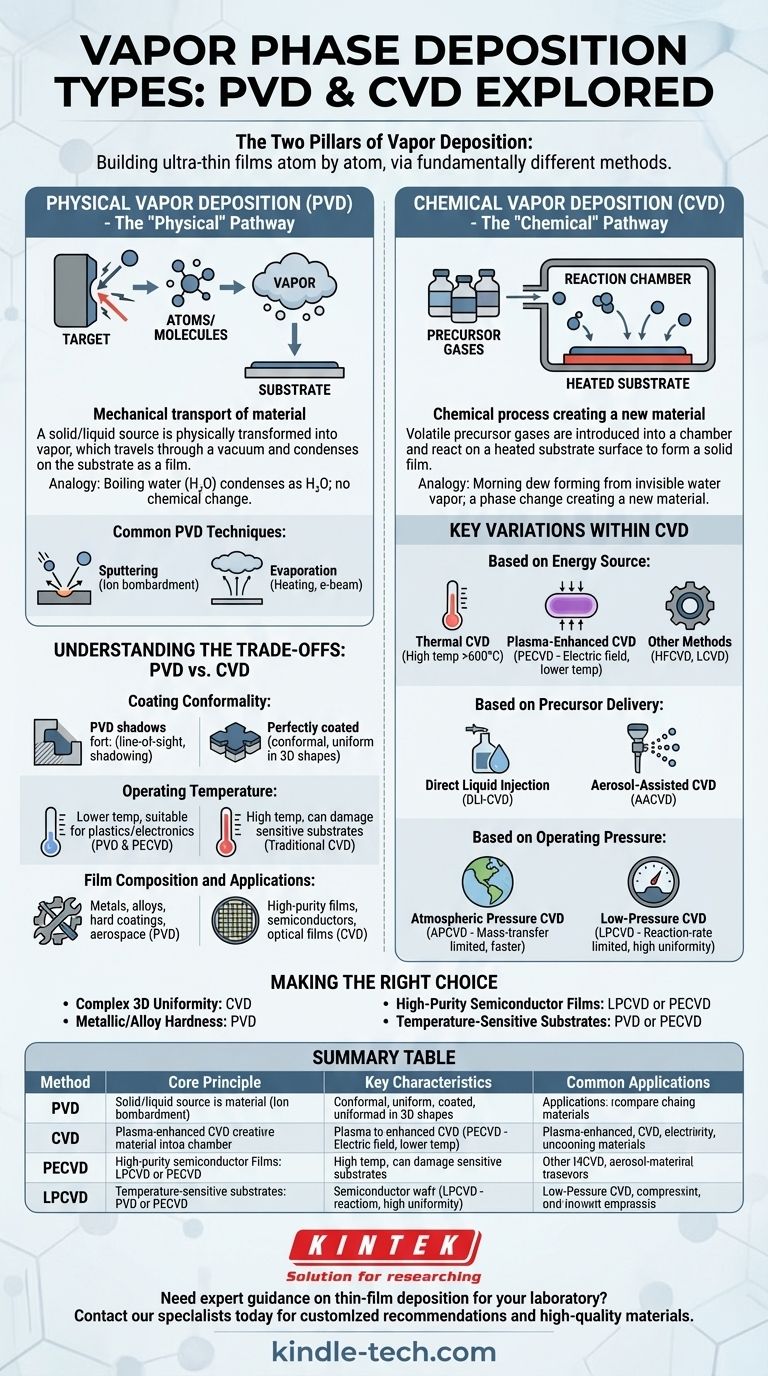

Os Dois Pilares da Deposição de Vapor

Para realmente compreender o cenário, você deve primeiro entender a diferença fundamental entre PVD e CVD. Pense nisso como a diferença entre mover areia com uma pá versus criar arenito a partir de uma reação química.

Deposição Física de Vapor (PVD): O Caminho "Físico"

PVD é um processo de linha de visão onde um material fonte sólido ou líquido, chamado de "alvo", é fisicamente transformado em vapor. Este vapor então viaja através de um vácuo ou ambiente de baixa pressão e se condensa no substrato como um filme fino.

O processo é análogo a ferver água: a própria água (H₂O) é transformada em vapor e depois se condensa em uma superfície fria, ainda como H₂O. Nenhuma mudança química ocorre.

Técnicas comuns de PVD incluem sputtering (pulverização catódica), onde íons bombardeiam o alvo para ejetar átomos, e evaporação, onde o alvo é aquecido até que seus átomos vaporizem, como na evaporação por feixe de elétrons.

Deposição Química de Vapor (CVD): O Caminho "Químico"

CVD envolve a introdução de um ou mais gases precursores voláteis em uma câmara de reação. Esses gases se decompõem e reagem na superfície de um substrato aquecido, formando um filme fino sólido.

Esta é uma verdadeira transformação química. O filme final é um novo material, distinto dos gases precursores. Pense em como o orvalho da manhã (água líquida) se forma a partir do vapor de água invisível no ar — uma mudança de fase que cria um "filme" na grama.

O resultado é um material altamente uniforme e muitas vezes muito puro, pois a reação química é precisa e controlada.

Variações Chave Dentro dos Métodos de Deposição

Dentro das duas famílias principais, especialmente CVD, inúmeras variações existem, cada uma adaptada para materiais, substratos e resultados específicos. Esses subtipos são tipicamente definidos pela forma como a energia é fornecida, como os precursores são entregues ou pela pressão operacional.

Baseado na Fonte de Energia

A energia usada para impulsionar a reação química é um diferenciador primário no CVD.

- CVD Térmica: Este é o método clássico, usando altas temperaturas (frequentemente >600°C) para fornecer a energia térmica necessária para que os gases precursores reajam.

- CVD Assistida por Plasma (PECVD): Este método usa um campo elétrico para gerar um plasma. O plasma de alta energia fornece a energia para a reação, permitindo a deposição em temperaturas muito mais baixas.

- Outros Métodos: Técnicas como CVD de Filamento Quente (HFCVD) e CVD a Laser (LCVD) usam um fio aquecido ou um feixe de laser focado, respectivamente, para fornecer energia localizada para a reação.

Baseado na Entrega do Precursor

A forma como o precursor químico chega à câmara de reação também define o processo.

- Injeção Direta de Líquido (DLI-CVD): Um precursor líquido é injetado com precisão em uma zona de vaporização aquecida antes de entrar na câmara principal como um gás.

- CVD Assistida por Aerossol (AACVD): Um precursor líquido é primeiro transformado em uma névoa de aerossol fina, que é então transportada para a câmara aquecida para deposição.

Baseado na Pressão Operacional

A pressão dentro da câmara de reação tem um impacto profundo nas propriedades do filme.

- CVD à Pressão Atmosférica (APCVD): Realizado à pressão atmosférica normal, este processo é frequentemente limitado pela transferência de massa, o que significa que a taxa de deposição é governada pela rapidez com que os gases precursores podem viajar até o substrato. É frequentemente mais rápido e mais simples para produção em larga escala.

- CVD de Baixa Pressão (LPCVD): Realizado em vácuo parcial, este processo é limitado pela taxa de reação. A abundância de gás precursor significa que a taxa de deposição é governada pela velocidade da reação química na própria superfície, resultando em excelente uniformidade e conformidade do filme.

Entendendo as Compensações: PVD vs. CVD

Escolher entre PVD e CVD requer ponderar suas vantagens e desvantagens inerentes para sua aplicação específica.

Conformidade do Revestimento

CVD se destaca na produção de revestimentos conformes, o que significa que o filme cresce com espessura uniforme sobre formas complexas e tridimensionais e dentro de valas ou poros.

PVD é um processo de linha de visão. Superfícies não diretamente voltadas para o material fonte recebem pouco ou nenhum revestimento, criando um efeito de "sombreamento".

Temperatura Operacional

O CVD térmico tradicional requer temperaturas muito altas que podem danificar substratos sensíveis como plásticos ou certos componentes eletrônicos.

PVD e CVD Assistida por Plasma (PECVD) podem operar em temperaturas significativamente mais baixas, tornando-os adequados para uma gama mais ampla de materiais.

Composição do Filme e Aplicações

PVD é excepcionalmente adequado para depositar metais, ligas e alguns compostos cerâmicos. É amplamente utilizado para revestimentos duros e resistentes à corrosão em ferramentas e filmes densos e resistentes à temperatura para componentes aeroespaciais.

CVD é o método preferido para criar filmes estequiométricos de altíssima pureza, como dióxido de silício ou nitreto de silício para a indústria de semicondutores. Também é usado para criar filmes ópticos.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico guiará sua decisão. Considere o requisito principal do seu projeto para determinar o melhor caminho a seguir.

- Se seu foco principal é revestir uniformemente um objeto 3D complexo: CVD é a escolha superior devido à sua excelente conformidade.

- Se seu foco principal é depositar um revestimento metálico ou de liga em uma ferramenta para dureza: PVD é um padrão da indústria altamente eficaz e comum.

- Se seu foco principal é depositar um filme dielétrico de alta pureza em um wafer de semicondutor: Uma forma de CVD, provavelmente LPCVD ou PECVD, é a tecnologia necessária.

- Se seu foco principal é revestir um componente eletrônico ou de plástico sensível à temperatura: Um processo de temperatura mais baixa como PVD ou CVD Assistida por Plasma (PECVD) é necessário.

Ao identificar primeiro se sua necessidade é transporte físico ou criação química, você pode navegar com confiança no complexo mundo da deposição de filmes finos.

Tabela de Resumo:

| Método | Princípio Central | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Transporte mecânico de material | Processo de linha de visão, temperaturas mais baixas, revestimentos metálicos/de liga | Revestimentos de ferramentas, componentes aeroespaciais, acabamentos decorativos |

| Deposição Química de Vapor (CVD) | Reação química cria novo material | Excelente conformidade, filmes de alta pureza, frequentemente requer altas temperaturas | Dispositivos semicondutores, revestimentos ópticos, revestimentos 3D uniformes |

| CVD Assistida por Plasma (PECVD) | Reação química impulsionada por plasma | Operação em temperatura mais baixa, boa cobertura de degraus | Substratos sensíveis à temperatura, fabricação de eletrônicos |

| CVD de Baixa Pressão (LPCVD) | Reação em ambiente de vácuo | Uniformidade de filme superior, limitada pela taxa de reação | Filmes dielétricos de alta pureza, fabricação de semicondutores |

Precisa de orientação especializada em deposição de filmes finos para seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de precisão e consumíveis para todas as suas necessidades de deposição de vapor. Se você está trabalhando com sistemas PVD para revestimentos metálicos ou reatores CVD para aplicações em semicondutores, nossos especialistas podem ajudá-lo a selecionar a tecnologia certa para seus requisitos específicos.

Nós fornecemos:

- Recomendações de sistemas de deposição personalizados

- Alvos e materiais precursores de alta qualidade

- Suporte técnico para desenvolvimento de processos otimizado

- Soluções para escalas de pesquisa, desenvolvimento e produção

Entre em contato com nossos especialistas em deposição hoje mesmo para discutir como podemos aprimorar sua pesquisa e capacidades de fabricação de filmes finos com o equipamento e os consumíveis certos para seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro