Em sua essência, um alvo de pulverização catódica é uma fonte de material especializada usada para criar filmes finos. Esses alvos são categorizados principalmente por sua composição material (do que são feitos) e sua geometria física (sua forma), sendo a qualidade do material uma terceira dimensão crítica que dita o desempenho.

O "tipo" de alvo de pulverização catódica de que você precisa não é definido por uma única característica. É uma combinação específica de composição material, forma física e qualidade microestrutural, todas as quais devem ser precisamente combinadas com seu equipamento de deposição e as propriedades desejadas de seu filme fino final.

Classificação por Composição Material

A maneira mais fundamental de classificar um alvo de pulverização catódica é pelo material que ele irá depositar. Essa escolha determina diretamente as propriedades químicas e físicas do revestimento resultante.

Alvos de Metal Puro

São alvos feitos de um único elemento metálico, como alumínio (Al), cobre (Cu), titânio (Ti) ou ouro (Au). São amplamente utilizados em aplicações que vão desde fiação de semicondutores até a criação de camadas refletivas.

Alvos de Liga

Alvos de liga são compostos de dois ou mais metais misturados para alcançar propriedades específicas que um metal puro não pode. Um exemplo comum é o níquel-cromo (NiCr), usado para depositar filmes resistivos em componentes eletrônicos.

Alvos Compostos (Cerâmicos)

Esses alvos são feitos de compostos químicos, frequentemente óxidos, nitretos ou carbonetos. Exemplos incluem dióxido de silício (SiO₂) para camadas isolantes ou nitreto de titânio (TiN) para revestimentos duros e resistentes ao desgaste. A pulverização desses materiais pode ser mais complexa do que a pulverização de metais puros.

Classificação por Forma Física

A forma, ou geometria, do alvo é determinada pelo design do sistema de pulverização catódica (catodo) no qual será instalado.

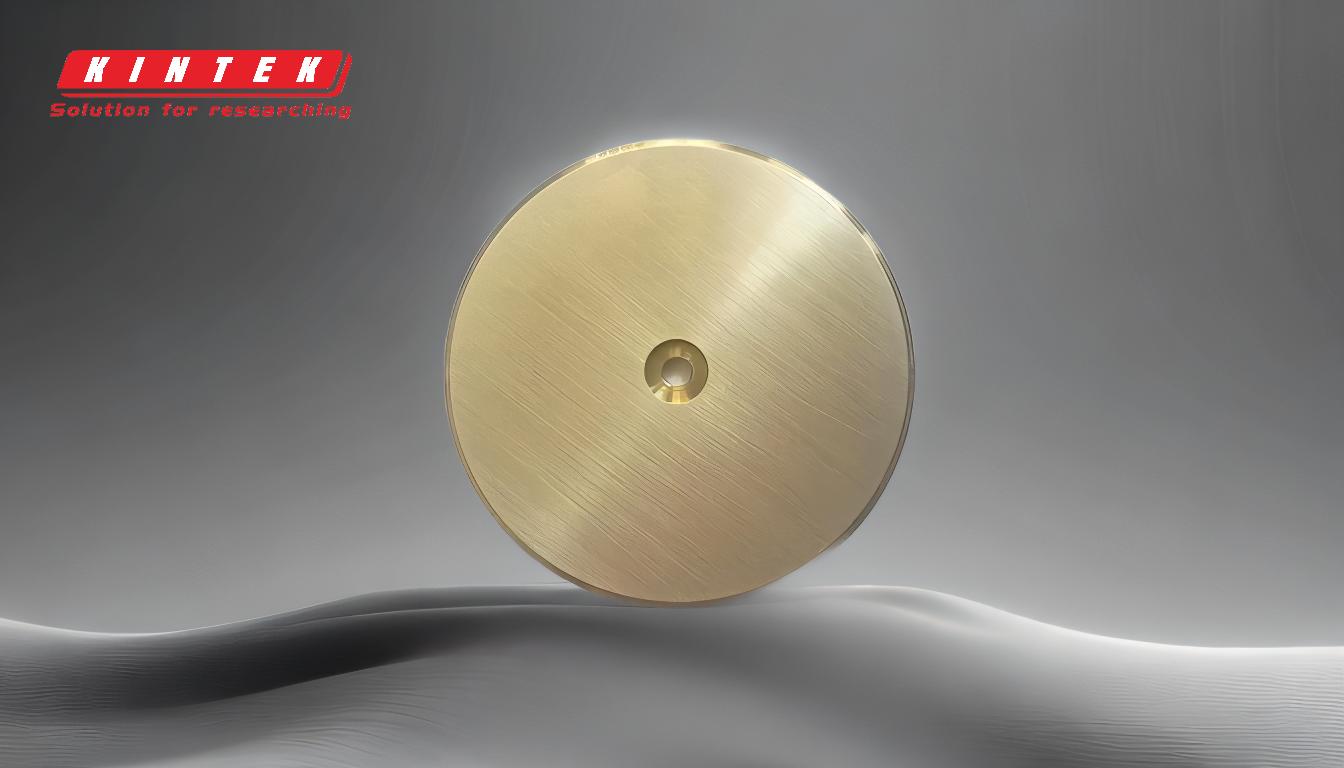

Alvos Planares (Planos)

Esta é a forma mais comum e direta, assemelhando-se a um disco simples ou uma placa retangular. Alvos planares são geralmente mais fáceis e menos caros de fabricar e são usados em uma ampla variedade de sistemas de P&D e produção.

Alvos Cilíndricos (Rotativos)

Usados em fabricação em larga escala e alto volume, os alvos cilíndricos giram durante o processo de pulverização catódica. Essa rotação permite uma erosão mais uniforme, levando a uma melhor utilização do material, maior vida útil do alvo e um processo de deposição mais estável.

Outras Formas Especializadas

Embora menos comuns, algumas ferramentas de pulverização catódica são projetadas para geometrias específicas, como alvos em forma de anel. Estes são altamente específicos para a ferramenta e geralmente são mais caros devido à complexidade da fabricação.

Compreendendo as Trocas: Qualidade e Pureza

Simplesmente escolher um material e uma forma não é suficiente. A qualidade do material do alvo em si é, sem dúvida, o fator mais crítico para alcançar um filme fino de alto desempenho. Dois alvos do mesmo material e forma podem produzir resultados dramaticamente diferentes.

O Papel Crítico da Pureza

A pureza de um alvo, frequentemente expressa em termos de "noves" (por exemplo, 99,99% ou 4N), dita o nível de contaminantes. Em aplicações sensíveis como a fabricação de semicondutores, mesmo impurezas mínimas no alvo podem introduzir defeitos e comprometer o desempenho elétrico do dispositivo final.

Densidade e Estrutura Granular

Um alvo de alta densidade com uma microestrutura uniforme e de grão fino é essencial. Alvos de baixa densidade com vazios podem causar instabilidade no processo e formação de arcos. Um tamanho de grão consistente garante que o alvo se erode uniformemente, levando a uma taxa de deposição previsível e repetível.

Construção e Ligação

Os alvos de pulverização catódica não são apenas blocos monolíticos de material. Eles são tipicamente ligados a uma placa de suporte metálica, que fornece suporte estrutural e incorpora canais para resfriamento a água para dissipar o calor intenso gerado durante o processo. A qualidade dessa ligação é crucial para o gerenciamento térmico e a integridade do alvo.

Selecionando o Alvo Certo para Sua Aplicação

Sua escolha deve ser impulsionada pelo seu objetivo final, equilibrando os requisitos de desempenho com o orçamento e as restrições do equipamento.

- Se seu foco principal é pesquisa e desenvolvimento: Alvos planares de alta pureza oferecem a maior flexibilidade e são ideais para experimentar novos materiais e processos.

- Se seu foco principal é a produção industrial de alto volume: Alvos cilíndricos (rotativos) proporcionam utilização superior do material, campanhas mais longas e melhor estabilidade do processo, justificando seu custo inicial mais alto.

- Se seu foco principal é um revestimento decorativo ou protetor: Você pode usar um alvo com uma especificação de pureza mais baixa, reduzindo os custos do material sem comprometer os requisitos estéticos ou funcionais básicos do filme.

Compreender essas classificações distintas permite que você selecione a fonte de material precisa necessária para controlar e otimizar seu processo de deposição de filme fino.

Tabela Resumo:

| Classificação | Tipos Principais | Casos de Uso Primários |

|---|---|---|

| Composição Material | Metais Puros (Al, Cu, Ti), Ligas (NiCr), Compostos (SiO₂, TiN) | Define as propriedades químicas e físicas do filme depositado. |

| Forma Física | Planar (disco/retangular), Cilíndrica (rotativa), Especializada (anel) | Determinada pelo design do sistema de pulverização catódica para erosão uniforme e utilização do material. |

| Qualidade do Material | Alta Pureza (ex: 99,99%), Alta Densidade, Estrutura de Grão Fino | Crítico para a estabilidade do processo, taxa de deposição e desempenho final do filme em aplicações sensíveis. |

Pronto para Otimizar Sua Deposição de Filme Fino?

Selecionar o alvo de pulverização catódica certo é uma ciência precisa que impacta diretamente seus resultados. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, oferecendo uma gama abrangente de alvos de pulverização catódica adaptados à sua aplicação específica — desde P&D até produção de alto volume.

Nossa expertise garante que você obtenha a combinação ideal de composição material, geometria e qualidade microestrutural para propriedades de filme superiores, estabilidade de processo e eficiência de custos.

Entre em contato com a KINTALK hoje para discutir suas necessidades e deixe nossos especialistas ajudá-lo a alcançar filmes finos impecáveis.