Em sua essência, a Deposição Física de Vapor (PVD) é uma família de métodos de deposição a vácuo onde um material é transformado em fase de vapor, transportado através de uma câmara de vácuo e condensado em um substrato para formar um filme fino. As categorias primárias de PVD são Evaporação e Sputtering, com técnicas mais especializadas como Ion Plating e Deposição a Laser Pulsado servindo a aplicações específicas.

A escolha entre os processos PVD não é sobre qual é universalmente "melhor", mas qual método oferece a energia, o controle e as propriedades do material ideais para seu objetivo específico. Compreender o mecanismo físico de cada técnica — seja "ferver" suavemente um material ou "bombardeá-lo" cineticamente — é a chave para selecionar a ferramenta certa.

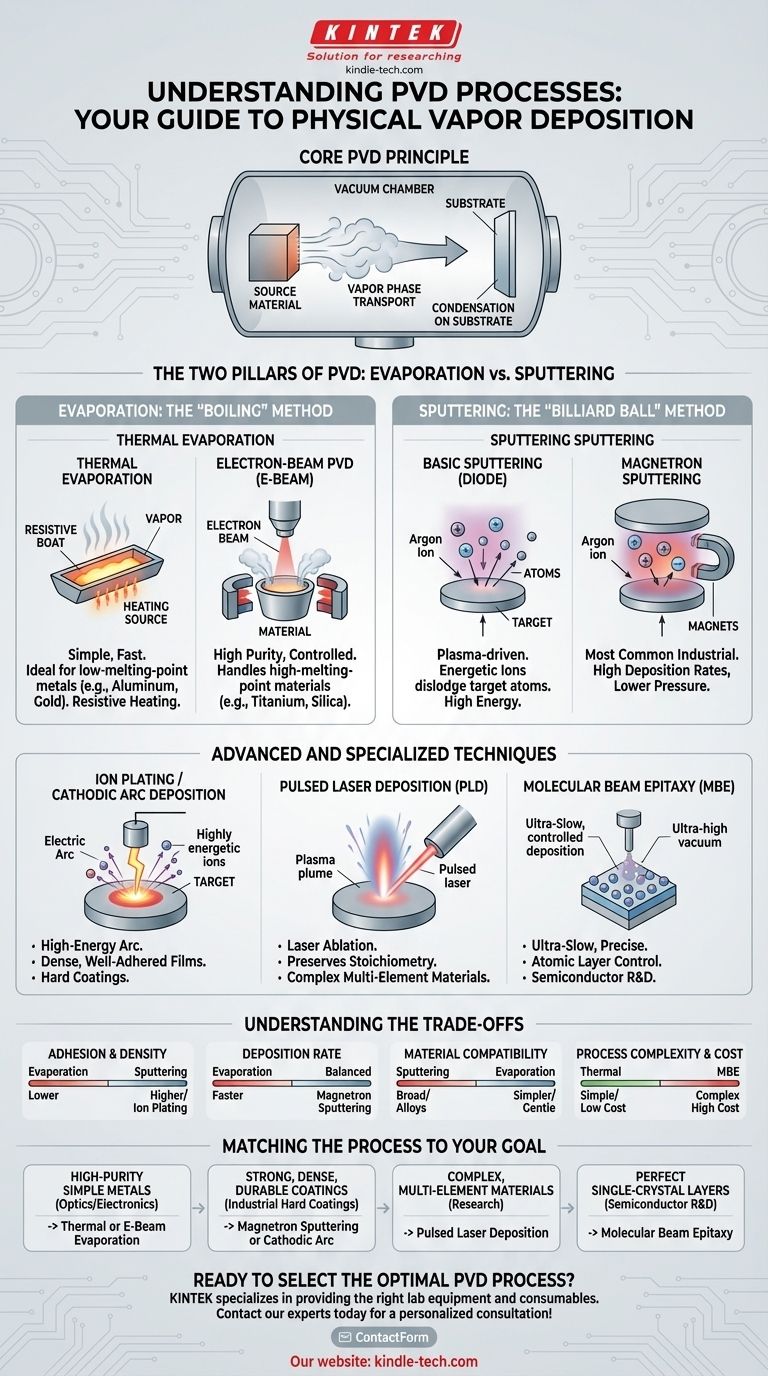

Os Dois Pilares do PVD: Evaporação vs. Sputtering

Todos os processos PVD movem fisicamente o material de uma fonte (o alvo) para um destino (o substrato) sem uma reação química. A diferença fundamental reside em como eles liberam átomos dessa fonte.

Evaporação: O Método da "Fervura"

A evaporação envolve o aquecimento de um material fonte em vácuo até que ele vaporize. Esses átomos vaporizados então viajam em linha reta até condensarem no substrato mais frio, formando um filme.

Evaporação Térmica

Esta é a forma mais simples. Uma alta corrente elétrica é passada através de um barco resistivo ou filamento contendo o material fonte, aquecendo-o até que evapore. É rápido e eficaz para metais puros de baixo ponto de fusão, como alumínio ou ouro.

PVD por Feixe de Elétrons (E-Beam PVD)

Para materiais com pontos de fusão muito altos (como titânio ou sílica), um feixe de elétrons de alta energia é guiado magneticamente para atingir e aquecer o material fonte. Este método oferece maior pureza e maior controle do que a evaporação térmica básica.

Sputtering: O Método da "Bola de Bilhar"

O Sputtering usa um plasma de alta energia para ejetar fisicamente átomos do alvo. Imagine um fluxo de bolas de bilhar pesadas (íons) atingindo um conjunto de bolas (o alvo), desalojando as individuais para pousar no substrato.

Sputtering Básico (Sputtering de Diodo)

Um gás inerte, tipicamente argônio, é introduzido na câmara de vácuo e ionizado para criar um plasma. Uma alta voltagem é aplicada ao alvo, fazendo com que os íons de argônio positivos acelerem e o bombardeiem, desalojando átomos que então se depositam no substrato.

Sputtering por Magnetron

Este é o processo PVD industrial mais comum. Ímãs poderosos são colocados atrás do alvo para prender elétrons perto de sua superfície. Isso aumenta drasticamente a eficiência da formação de íons no plasma, levando a taxas de deposição muito mais altas e pressões operacionais mais baixas.

Técnicas PVD Avançadas e Especializadas

Além dos dois pilares principais, vários métodos especializados existem para aplicações avançadas que exigem propriedades de filme únicas.

Ion Plating / Deposição por Arco Catódico

Estes são processos de alta energia que criam um filme muito denso e bem aderido. Na Deposição por Arco Catódico, um arco elétrico de alta corrente se move pela superfície do alvo, vaporizando e ionizando o material diretamente. Os íons resultantes são altamente energéticos, levando a uma densidade e adesão de revestimento superiores, ideais para revestimentos duros em ferramentas de corte.

Deposição a Laser Pulsado (PLD)

Um laser pulsado de alta potência é focado no alvo em vácuo. Cada pulso abla (explode) uma pequena quantidade de material, criando uma pluma de plasma que se deposita no substrato. O PLD é excepcional para depositar materiais complexos com múltiplos elementos, pois pode preservar a estequiometria original do material (razão elementar).

Epitaxia por Feixe Molecular (MBE)

MBE é uma forma altamente refinada de evaporação térmica conduzida sob condições de ultra-alto vácuo. Permite uma deposição extremamente lenta e controlada, literalmente construindo um filme camada atômica por camada. Essa precisão é essencial para fabricar estruturas complexas de cristal único para semicondutores e pesquisa avançada.

Compreendendo as Compensações

Nenhum processo PVD único é perfeito para todas as tarefas. A escolha envolve equilibrar fatores concorrentes.

Adesão e Densidade do Filme

Sputtering e Ion Plating produzem átomos altamente energéticos, resultando em filmes densos com excelente adesão ao substrato. A Evaporação é um processo de menor energia, o que pode resultar em filmes menos densos com adesão mais fraca, a menos que o aquecimento do substrato seja usado.

Taxa de Deposição e Rendimento

Os processos de Evaporação são geralmente mais rápidos que o sputtering, tornando-os adequados para aplicações como metalização de grandes lotes de peças. O Sputtering por Magnetron oferece um bom equilíbrio entre velocidade e qualidade do filme para revestimentos em escala industrial.

Compatibilidade de Material e Substrato

O Sputtering pode depositar praticamente qualquer material, incluindo ligas e compostos. No entanto, o bombardeio energético pode danificar substratos sensíveis. A evaporação é mais suave para o substrato, mas pode ser difícil para ligas, pois os elementos constituintes podem evaporar em taxas diferentes.

Complexidade e Custo do Processo

Os sistemas de evaporação térmica são relativamente simples e baratos. Em contraste, os sistemas MBE são extraordinariamente complexos e caros, refletindo suas capacidades de alta precisão. O sputtering por magnetron fica no meio, oferecendo uma solução industrial robusta a um custo moderado.

Combinando o Processo com o Seu Objetivo

Sua aplicação dita a técnica PVD ideal.

- Se seu foco principal são filmes de alta pureza de metais simples para óptica ou eletrônica: Evaporação Térmica ou por Feixe de Elétrons é sua escolha mais direta e eficiente.

- Se seu foco principal são filmes fortes, densos e duráveis para revestimentos duros industriais: Sputtering por Magnetron ou Deposição por Arco Catódico fornecem a adesão e a resiliência necessárias.

- Se seu foco principal é depositar materiais complexos e multi-elementos para pesquisa: A Deposição a Laser Pulsado oferece uma capacidade inigualável de preservar a composição original do material.

- Se seu foco principal é criar camadas semicondutoras perfeitas de cristal único: A Epitaxia por Feixe Molecular é o único processo que oferece o controle em nível atômico necessário.

Compreender a física fundamental por trás de cada método o capacita a selecionar o processo que produzirá de forma confiável e eficiente as propriedades de filme de que você precisa.

Tabela Resumo:

| Processo | Mecanismo Primário | Características Chave | Ideal Para |

|---|---|---|---|

| Evaporação Térmica | Aquecimento resistivo do material fonte | Rápido, simples, alta pureza para metais simples | Óptica, metalização eletrônica |

| E-Beam PVD | Aquecimento da fonte por feixe de elétrons | Alta pureza, lida com materiais de alto ponto de fusão | Filmes metálicos de alta pureza |

| Sputtering por Magnetron | Bombardeio de plasma do alvo (mais comum) | Filmes densos, excelente adesão, bom para ligas | Revestimentos duros industriais, filmes duráveis |

| Deposição por Arco Catódico | Arco elétrico de alta corrente no alvo | Filmes muito densos, adesão superior | Aplicações de desgaste extremo (ex: ferramentas de corte) |

| Deposição a Laser Pulsado (PLD) | Ablação a laser do alvo | Preserva a estequiometria de materiais complexos | Pesquisa, materiais multi-elementos |

| Epitaxia por Feixe Molecular (MBE) | Evaporação térmica ultra-lenta | Controle em camada atômica, ultra-alto vácuo | P&D de semicondutores, filmes de cristal único |

Pronto para Selecionar o Processo PVD Ideal para Seu Laboratório?

Escolher a técnica de Deposição Física de Vapor correta é crucial para alcançar as propriedades de filme desejadas — seja para uma adesão superior para um revestimento duro ou precisão em nível atômico para pesquisa em semicondutores. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis certos para atender às suas necessidades específicas de aplicação PVD.

Entendemos que seus objetivos de pesquisa e produção exigem soluções confiáveis e de alto desempenho. Nossa experiência pode ajudá-lo a navegar pelas compensações entre evaporação, sputtering e técnicas avançadas para garantir que você obtenha a densidade, pureza e rendimento necessários para o sucesso.

Vamos discutir os requisitos do seu projeto e encontrar a solução PVD perfeita para o seu laboratório.

Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza