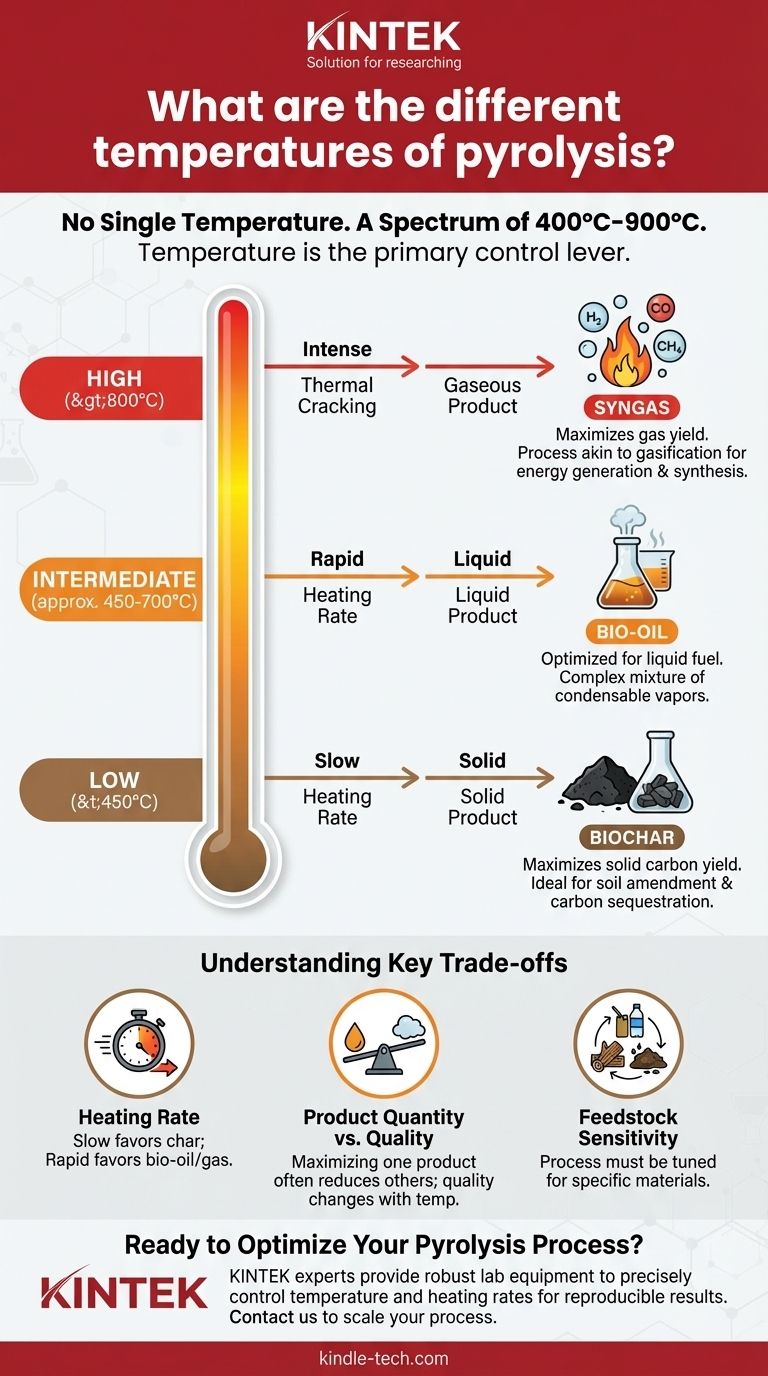

Na pirólise, não existe uma única temperatura. O processo opera em um amplo espectro, tipicamente entre 400°C e 900°C. A temperatura específica é cuidadosamente escolhida com base no produto final desejado, pois é o principal fator que determina o resultado.

O princípio fundamental a entender é que a temperatura atua como uma alavanca de controle. Temperaturas mais baixas favorecem produtos sólidos (biochar), temperaturas intermediárias favorecem líquidos (bio-óleo) e temperaturas altas favorecem gases (gás de síntese).

Como a Temperatura Determina os Produtos da Pirólise

A temperatura final atingida durante a pirólise, combinada com a taxa de aquecimento, influencia diretamente a decomposição química da matéria-prima. Isso determina a proporção de produtos sólidos, líquidos e gasosos criados.

Pirólise a Baixa Temperatura (<450°C): Maximizando o Biochar

Em temperaturas mais baixas, especialmente quando combinadas com taxas de aquecimento lentas, o processo favorece a criação de um produto sólido rico em carbono.

Este produto é conhecido como biochar. O processo mais lento permite que estruturas de carbono maiores permaneçam intactas em vez de se decomporem em compostos voláteis menores.

Pirólise a Temperatura Intermediária (aproximadamente 450-700°C): O Ponto Ideal para o Bio-óleo

Esta faixa, particularmente com taxas de aquecimento relativamente altas, é otimizada para a produção de combustível líquido.

Nessas temperaturas, a matéria-prima se decompõe em uma mistura complexa de vapores condensáveis. Quando resfriados, esses vapores formam um líquido comumente conhecido como bio-óleo. A faixa de referência de 600-700°C enquadra-se perfeitamente nesta categoria.

Pirólise a Alta Temperatura (>800°C): Priorizando a Produção de Gás

Quando as temperaturas excedem 800°C, a craqueamento térmico é muito mais intenso. Isso decompõe até mesmo as moléculas orgânicas mais pesadas em compostos gasosos muito simples e não condensáveis.

O principal resultado aqui é o gás de síntese, uma mistura de gases como hidrogênio, monóxido de carbono e metano. Este processo é frequentemente referido como gaseificação.

Compreendendo as Trocas Críticas

A escolha de uma temperatura não se trata apenas do produto principal; envolve o equilíbrio de vários fatores interconectados. Compreender essas trocas é fundamental para qualquer aplicação bem-sucedida.

O Papel Crítico da Taxa de Aquecimento

A temperatura não funciona isoladamente. Uma taxa de aquecimento lenta dá tempo ao material para formar carvão, mesmo em temperaturas mais altas.

Inversamente, uma taxa de aquecimento rápida vaporiza rapidamente o material, minimizando a formação de carvão e favorecendo a produção de bio-óleo ou gás, dependendo da temperatura final.

Quantidade vs. Qualidade do Produto

Maximizar o rendimento de um produto geralmente ocorre em detrimento de outros. Por exemplo, operar o processo em alta temperatura para obter a maior quantidade de gás significa que você produzirá muito pouco bio-óleo ou biochar.

Além disso, a qualidade de cada produto também muda. A composição química do bio-óleo produzido a 500°C será diferente da produzida a 650°C.

Sensibilidade da Matéria-Prima

A faixa de temperatura ideal também pode mudar dependendo do material específico que está sendo processado. Biomassa lignocelulósica como madeira terá um comportamento diferente do plástico residual ou lodo de esgoto, exigindo o ajuste das condições do processo de acordo.

Correlacionando a Temperatura com Seu Objetivo

Para selecionar a temperatura correta, você deve primeiro definir seu objetivo principal. Cada resultado requer uma abordagem distinta.

- Se seu foco principal é produzir biochar para emenda de solo ou sequestro de carbono: Use pirólise a baixa temperatura (abaixo de 450°C) com uma taxa de aquecimento lenta.

- Se seu foco principal é gerar bio-óleo líquido para combustível ou matérias-primas químicas: Use pirólise a temperatura intermediária (cerca de 450-700°C) com uma taxa de aquecimento rápida.

- Se seu foco principal é criar gás de síntese para geração de energia ou síntese: Use pirólise a alta temperatura (acima de 800°C) para maximizar o rendimento de gás.

Em última análise, dominar a pirólise é controlar precisamente as condições térmicas para transformar matérias-primas em produtos valiosos.

Tabela de Resumo:

| Faixa de Temperatura | Produto Principal | Características Principais |

|---|---|---|

| Baixa (< 450°C) | Biochar | Maximiza o rendimento de carbono sólido; ideal para emenda de solo e sequestro de carbono. |

| Intermediária (450-700°C) | Bio-Óleo | Otimizado para produção de combustível líquido; requer taxas de aquecimento rápidas. |

| Alta (> 800°C) | Gás de Síntese | Maximiza o rendimento de gás (H₂, CO, CH₄); o processo é semelhante à gaseificação. |

Pronto para Otimizar Seu Processo de Pirólise?

Selecionar a temperatura e a taxa de aquecimento precisas é fundamental para atingir seu rendimento e qualidade de produto alvo. Os especialistas da KINTEK são especializados em fornecer equipamentos de laboratório robustos e consumíveis para ajudá-lo a dominar processos térmicos como a pirólise.

Nós podemos ajudá-lo a:

- Controlar com precisão a temperatura e as taxas de aquecimento para resultados reprodutíveis.

- Selecionar o equipamento certo para sua matéria-prima específica e resultado desejado (biochar, bio-óleo ou gás de síntese).

- Escalar seu processo de P&D para produção com soluções confiáveis e duráveis.

Entre em contato com nossos especialistas em processamento térmico hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é a faixa de pirólise? Controle Mestre de Temperatura para Rendimentos Ótimos de Bioprodutos

- Quais são os principais tipos de processos de conversão de biomassa? Descubra o Melhor Caminho para Suas Necessidades Energéticas

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- Quais são as vantagens de usar um forno tubular rotativo para catalisadores MoVOx? Elevação da Uniformidade e Cristalidade

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material