Embora seja uma tecnologia poderosa para a conversão de resíduos em valor, a pirólise não está isenta de desafios significativos. As principais desvantagens são os seus altos custos de capital e energia, a necessidade de processamento subsequente complexo e caro dos seus produtos, e o potencial de emissões atmosféricas nocivas se o sistema não for projetado e operado com precisão.

O desafio central da pirólise não reside na sua viabilidade técnica, mas na sua viabilidade económica. O processo envolve altos investimentos iniciais e custos operacionais significativos que podem facilmente superar o valor dos produtos resultantes sem engenharia cuidadosa, escala e acesso ao mercado.

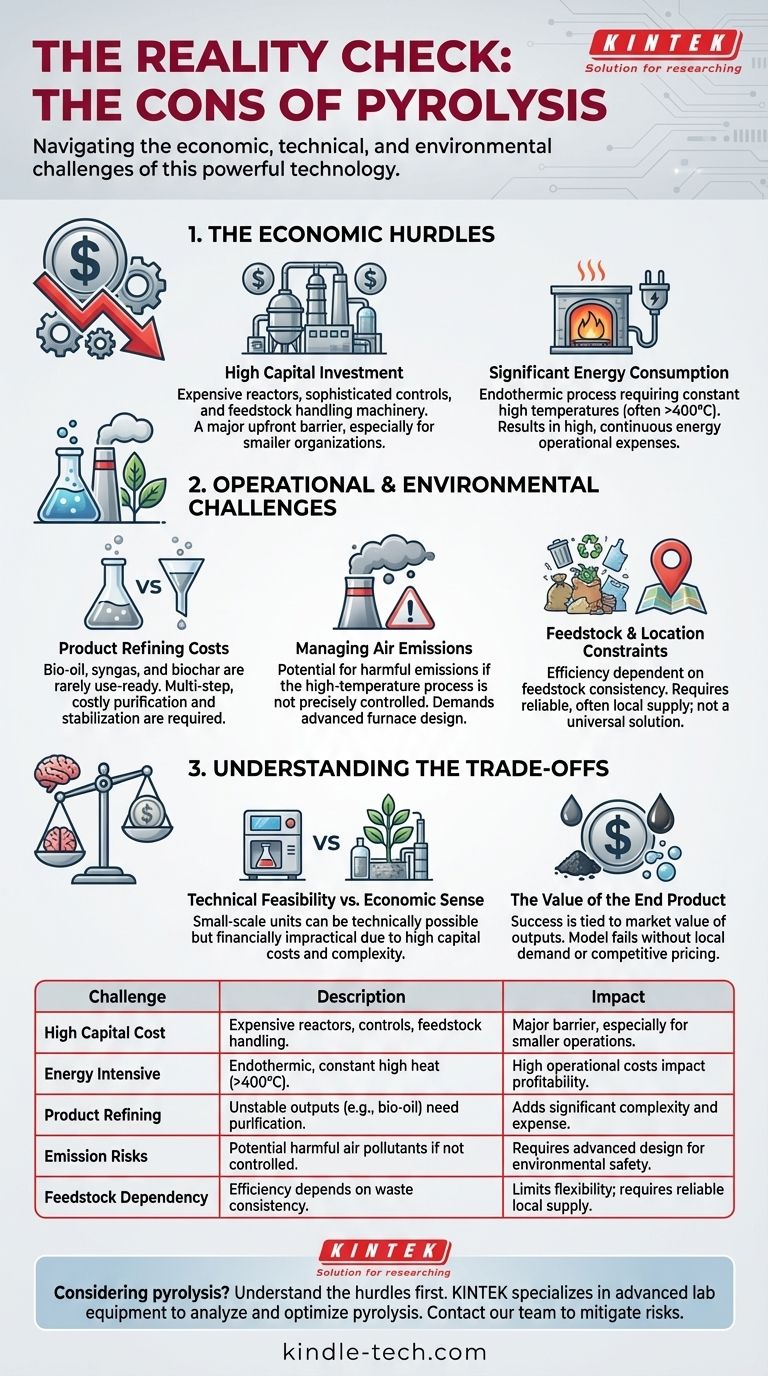

Os Obstáculos Económicos da Pirólise

Para muitos, as barreiras mais significativas para a adoção da pirólise são financeiras. O processo exige um investimento substancial em várias fases, tornando a rentabilidade um ato de equilíbrio cuidadoso.

Alto Investimento de Capital

O equipamento necessário para uma instalação de pirólise é caro. Isto inclui o reator de alta temperatura, sistemas de controlo sofisticados e a maquinaria necessária para manusear a matéria-prima e gerir os produtos de saída. Estes altos custos de capital iniciais podem ser um grande impedimento, especialmente para organizações mais pequenas.

Consumo Significativo de Energia

A pirólise é um processo endotérmico, o que significa que requer uma entrada constante de energia para manter temperaturas muito elevadas (frequentemente acima de 400°C) num ambiente sem oxigénio. Isto resulta num consumo de energia elevado e contínuo, que é uma grande despesa operacional que afeta diretamente a relação custo-benefício de toda a operação.

Os Custos Ocultos do Refino de Produtos

Os produtos da pirólise — bio-óleo, gás de síntese e biochar — raramente estão prontos para uso imediato. O bio-óleo, por exemplo, é frequentemente ácido, instável e requer refino significativo antes de poder ser usado como combustível de transporte. Este processo de separação e purificação em várias etapas adiciona outra camada de complexidade e despesa.

Desafios Operacionais e Ambientais

Para além dos aspetos financeiros, a pirólise apresenta obstáculos técnicos e ambientais que devem ser geridos para garantir um resultado seguro e benéfico.

Gestão de Emissões Atmosféricas

A decomposição a alta temperatura da matéria orgânica pode produzir emissões nocivas se o processo não for perfeitamente controlado. O projeto adequado do forno, a operação meticulosa e a manutenção consistente são essenciais para minimizar os impactos na qualidade do ar e garantir que o processo seja verdadeiramente amigo do ambiente.

Restrições de Matéria-Prima e Localização

A pirólise não é uma solução universal para todos os tipos de resíduos orgânicos. A eficiência e o rendimento do processo dependem muito da composição e consistência da matéria-prima. Isto significa que uma instalação pode não ser adequada para certos fluxos de resíduos e requer um fornecimento fiável, muitas vezes local, para ser económica.

Compreender as Trocas

Uma parte crítica da avaliação da pirólise é compreender os seus compromissos inerentes, particularmente no que diz respeito à sua escala.

Viabilidade Técnica vs. Sentido Económico

Embora as unidades de pirólise possam ser construídas numa escala relativamente pequena para locais remotos, muitas vezes lutam com a relação custo-benefício. O alto custo de capital é muito mais difícil de recuperar com menor rendimento, e a complexidade operacional permanece. Um sistema pode ser tecnicamente possível, mas financeiramente impraticável.

O Valor do Produto Final

O sucesso económico de um projeto de pirólise está diretamente ligado ao valor de mercado dos seus produtos. Se não houver procura local para biochar como corretivo de solo ou se o custo para refinar o bio-óleo for superior ao preço do combustível convencional, todo o modelo pode falhar.

Fazer a Escolha Certa para o Seu Objetivo

Para determinar se a pirólise é o caminho correto, deve alinhar as características da tecnologia com os seus objetivos específicos.

- Se o seu foco principal for a gestão de resíduos em grande escala com mercados de produtos finais estabelecidos: A pirólise pode ser uma solução viável, embora intensiva em capital, quando integrada num ecossistema industrial mais vasto.

- Se o seu foco principal for a produção de energia em pequena escala ou remota: Deve modelar rigorosamente o custo total de propriedade, incluindo manutenção e refino de produtos, em relação ao valor real da energia ou dos materiais produzidos.

- Se o seu foco principal for maximizar o benefício ambiental: Reconheça que um processo de baixa emissão e altamente eficiente requer um investimento inicial significativo em design avançado, sistemas de controlo e supervisão operacional.

Um projeto de pirólise bem-sucedido depende de uma avaliação clara das suas realidades económicas, e não apenas do seu potencial técnico.

Tabela de Resumo:

| Desafio | Descrição | Impacto |

|---|---|---|

| Alto Custo de Capital | Reatores caros, sistemas de controlo e equipamento de manuseamento de matéria-prima. | Grande barreira de entrada, especialmente para operações mais pequenas. |

| Intensivo em Energia | Processo endotérmico requer calor elevado constante (frequentemente >400°C). | Altos custos operacionais que afetam a rentabilidade. |

| Refino de Produtos | Produtos como o bio-óleo são instáveis e requerem purificação dispendiosa. | Adiciona complexidade e despesa significativas à cadeia de valor. |

| Riscos de Emissão | Potencial para poluentes atmosféricos nocivos se não for meticulosamente controlado. | Requer design avançado e operação rigorosa para segurança ambiental. |

| Dependência da Matéria-Prima | A eficiência e a qualidade do produto dependem fortemente da consistência do fluxo de resíduos. | Limita a flexibilidade e requer um fornecimento de matéria-prima fiável e local. |

Considerando a pirólise para os seus objetivos de gestão de resíduos ou energia? Compreender os obstáculos económicos e técnicos é o primeiro passo para o sucesso. Na KINTEK, especializamo-nos nos equipamentos de laboratório avançados e consumíveis necessários para analisar, testar e otimizar os processos de pirólise. Quer esteja a investigar a viabilidade da matéria-prima, a caracterizar o bio-óleo ou a aumentar a escala da sua operação, as nossas ferramentas precisas fornecem as informações baseadas em dados essenciais para tomar decisões informadas e mitigar riscos. Deixe que a nossa experiência apoie o seu projeto — contacte a nossa equipa hoje para discutir as suas necessidades laboratoriais específicas.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

As pessoas também perguntam

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?