Em sua essência, a porcelana dentária é uma cerâmica de alta resistência composta principalmente por caulino, feldspato e quartzo. Esses minerais de ocorrência natural são refinados, precisamente misturados e queimados em altas temperaturas para criar um material que é incrivelmente durável e notavelmente semelhante em aparência ao esmalte dentário natural.

A porcelana dentária não é uma única substância, mas um compósito cuidadosamente projetado. Seu sucesso reside no equilíbrio de seus componentes essenciais: o caulino fornece a base estrutural, o quartzo confere resistência e o feldspato cria a matriz vítrea que lhe confere uma translucidez realista.

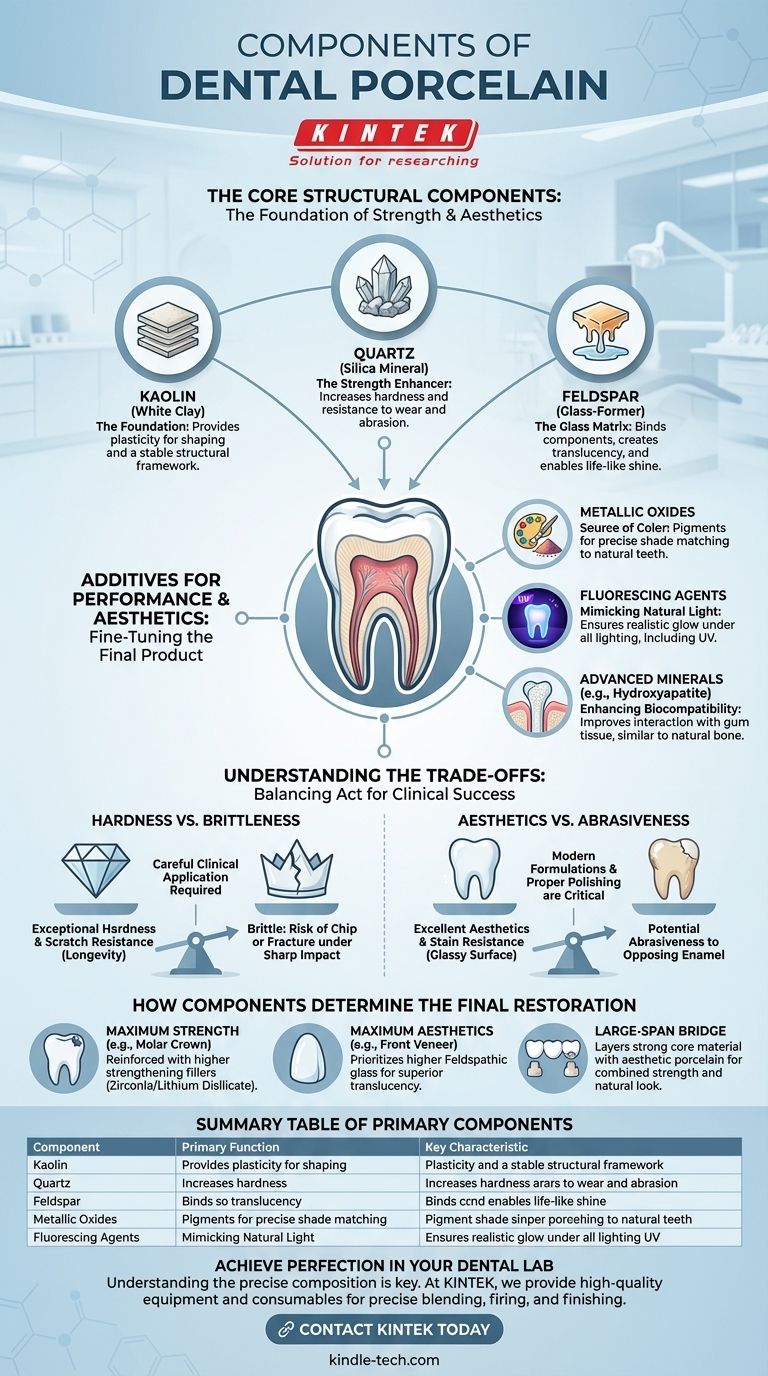

Os Componentes Estruturais Essenciais

As características primárias de qualquer porcelana dentária são determinadas pela proporção de seus três ingredientes principais. Cada um desempenha uma função distinta e crítica no produto final.

Caulino: A Fundação

O caulino é uma argila fina e branca pura. Ele fornece a plasticidade essencial necessária para moldar a restauração antes de ser queimada.

Durante o aquecimento, ele fornece uma estrutura estável, ou matriz, que mantém os outros componentes no lugar enquanto se fundem.

Quartzo (Sílica): O Potenciador de Força

O quartzo é um mineral extremamente duro que atua como um preenchedor de reforço dentro da mistura de porcelana.

Seu papel principal é aumentar a dureza e a resistência do material ao desgaste e à abrasão, garantindo que a restauração possa suportar as forças da mastigação.

Feldspato: A Matriz Formadora de Vidro

O feldspato é a chave para o sucesso estético da porcelana. Quando queimado em altas temperaturas, ele derrete para formar um vidro.

Esta matriz vítrea flui ao redor e liga as partículas de caulino e quartzo. Crucialmente, ela também fornece a translucidez e o brilho que permitem que uma restauração de porcelana imite o esmalte dentário natural.

Aditivos para Desempenho e Estética

Além dos três componentes principais, os fabricantes adicionam pequenas quantidades de outras substâncias para ajustar as propriedades finais da porcelana, desde a cor até a biocompatibilidade.

Óxidos Metálicos: A Fonte da Cor

A tonalidade precisa de uma restauração dentária é alcançada adicionando quantidades mínimas de vários óxidos metálicos.

Óxidos de ferro, titânio ou manganês, entre outros, são usados como pigmentos para combinar a restauração com a tonalidade específica dos dentes circundantes do paciente.

Agentes Fluorescentes: Imitando a Luz Natural

Os dentes naturais possuem uma propriedade chamada fluorescência, o que significa que brilham ligeiramente sob luz ultravioleta.

Para replicar esse efeito sutil, minerais fluorescentes especiais são frequentemente adicionados. Isso garante que a restauração pareça natural sob todas as condições de iluminação, desde a luz solar até uma luz negra.

Minerais Avançados: Melhorando a Biocompatibilidade

Algumas cerâmicas dentárias modernas incorporam minerais como a hidroxiapatita (HA).

Como a HA é o principal componente mineral do osso e dos dentes naturais, sua inclusão pode melhorar a biocompatibilidade do material e como ele interage com o tecido gengival circundante.

Compreendendo as Compensações

Nenhum material é perfeito, e a formulação da porcelana dentária envolve o equilíbrio de propriedades concorrentes para alcançar o resultado clínico desejado.

Dureza vs. Fragilidade

A porcelana dentária é excepcionalmente dura, tornando-a altamente resistente a arranhões e desgaste. Esta é uma vantagem significativa para a longevidade.

No entanto, essa dureza também a torna frágil. Um impacto agudo e focado pode fazer com que ela lasque ou frature, um risco que deve ser gerenciado em sua aplicação clínica.

Estética vs. Abrasividade

A superfície vítrea da porcelana é responsável por sua excelente estética e resistência a manchas.

No passado, algumas formulações podiam ser abrasivas para os dentes naturais opostos. As porcelanas feldspáticas modernas são significativamente mais gentis com o esmalte oposto, mas o polimento adequado pelo técnico dentário continua sendo crítico.

Como os Componentes Determinam a Restauração Final

A mistura específica desses componentes é ajustada com base na finalidade da restauração.

- Se o foco principal é a máxima resistência (por exemplo, para uma coroa molar): A formulação será reforçada com uma porcentagem maior de preenchedores de reforço, como zircônia ou dissilicato de lítio, juntamente com os componentes tradicionais.

- Se o foco principal é a estética (por exemplo, para uma faceta de dente frontal): A mistura priorizará uma maior concentração de vidro feldspático para alcançar translucidez superior e correspondência precisa de cores.

- Se o foco principal é uma ponte de grande extensão: Um material de núcleo forte e resistente a fraturas é usado, que é então revestido com porcelana mais estética para combinar resistência mecânica com uma aparência natural.

Ao entender seus ingredientes essenciais, você pode ver como a porcelana dentária é precisamente projetada para atender aos exigentes requisitos de resistência, beleza e biocompatibilidade.

Tabela Resumo:

| Componente | Função Primária | Característica Chave |

|---|---|---|

| Caulino | Fornece base estrutural e plasticidade | Argila branca para modelagem |

| Quartzo | Melhora a dureza e a resistência ao desgaste | Preenchedor de reforço |

| Feldspato | Cria matriz vítrea para translucidez | Proporciona brilho estético |

| Óxidos Metálicos | Adiciona cor para correspondência de tonalidade | Pigmentos para estética |

| Agentes Fluorescentes | Imita o brilho natural do dente sob luz UV | Aumenta o realismo |

Alcance a Perfeição em Seu Laboratório Dentário

Compreender a composição precisa da porcelana dentária é o primeiro passo para criar restaurações impecáveis e duradouras. Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório de alta qualidade nos quais técnicos e laboratórios dentários confiam para misturar, queimar e finalizar esses materiais avançados com precisão.

Seja você criando coroas duráveis ou facetas estéticas, nossos produtos apoiam todo o processo, garantindo resultados consistentes e resultados superiores para o paciente.

Entre em contato com a KINTEK hoje para discutir como nossas soluções podem aprimorar a resistência, a beleza e a eficiência do trabalho do seu laboratório dentário.

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais vantagens um forno de sinterização em atmosfera de alta temperatura oferece para UO2? Densificação de Combustível de Precisão

- Por que usar fornos de vácuo ultra-alto para LLZO? Garanta a estabilidade química e a integridade da interface em eletrólitos sólidos

- Por que o controle preciso de temperatura em um forno de sinterização é crítico para eletrólitos NASICON? Garanta a pureza do material

- Qual é a função de um forno de atmosfera tubular na síntese de Li2MnSiO4? Obter Materiais de Bateria de Alta Pureza

- Qual é a função principal de um forno de sinterização em atmosfera de alta temperatura na fabricação de compósitos de Ni-Al2O3-TiO2?