Em sua essência, um evaporador de filme agitado é um sistema de componentes projetados com precisão, destinados a destilar compostos termicamente sensíveis sob vácuo profundo. Seus componentes principais incluem o corpo do evaporador aquecido, um sistema de raspagem interno rotativo, um condensador interno, um sistema de vácuo e entradas e saídas dedicadas para o fluxo de material. Essas peças trabalham em conjunto para criar um filme fino e agitado do material, permitindo a evaporação rápida a temperaturas muito abaixo do ponto de ebulição atmosférico.

A genialidade de um sistema de filme agitado não reside em um único componente, mas em como eles se combinam para minimizar o tempo e a temperatura aos quais uma molécula é exposta ao calor. Ao criar um filme fino mecanicamente agitado em oposição a um condensador de proximidade, ele permite a purificação de materiais que seriam destruídos pela destilação tradicional.

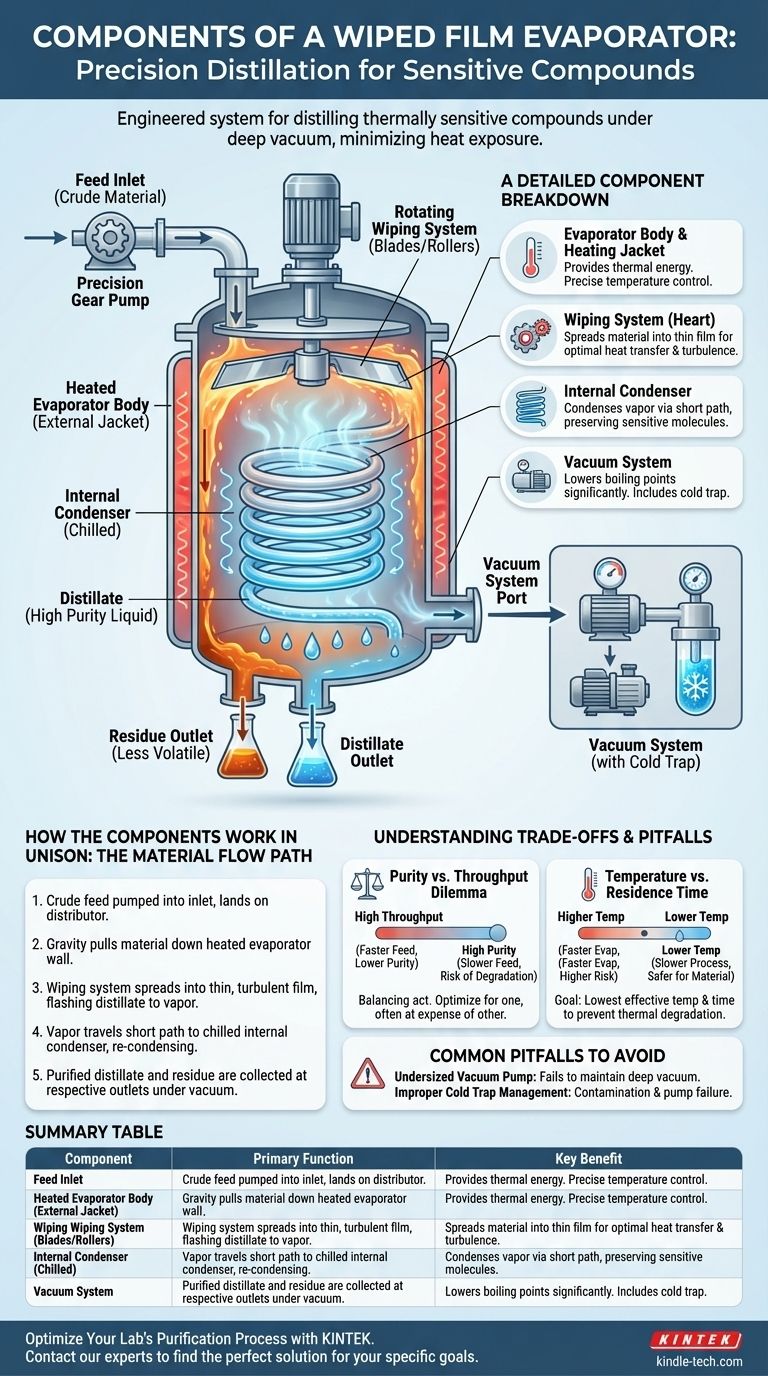

Como os Componentes Trabalham em Uníssono

Um evaporador de filme agitado (frequentemente chamado de destilador de caminho curto quando inclui um condensador interno) opera como um processo contínuo. Entender a jornada do material esclarece a função de cada parte.

O Caminho do Fluxo do Material

Primeiro, o material bruto de alimentação é bombeado para o evaporador através de uma entrada de alimentação dedicada, caindo em uma placa distribuidora.

A gravidade puxa o material pela parede interna do corpo do evaporador, que é aquecido por uma camisa externa.

O sistema de raspagem (rolos ou lâminas) espalha esse material em um filme extremamente fino e turbulento contra a superfície quente, fazendo com que os compostos mais voláteis (o "destilado") se transformem em vapor.

Esse vapor viaja uma distância extremamente curta — o "caminho curto" — até o condensador interno, que é resfriado. Ao contato, o vapor se reconverte em um líquido de alta pureza.

O líquido destilado purificado escorre pelo condensador e é coletado na saída de destilado. O material menos volátil (o "resíduo") que não evaporou continua descendo pela parede aquecida e é coletado na saída de resíduo.

Uma Análise Detalhada dos Componentes

Cada componente é fundamental para controlar o processo de separação. Uma falha ou má configuração em uma parte comprometerá a eficiência de todo o sistema.

O Corpo do Evaporador e a Camisa de Aquecimento

O corpo do evaporador é o vaso cilíndrico principal, geralmente feito de aço inoxidável ou vidro borossilicato.

Ele é cercado por uma camisa de aquecimento através da qual um fluido térmico (como óleo ou água) circula. Esta camisa fornece a energia necessária para a evaporação, e sua temperatura é um parâmetro de controle primário.

O Sistema de Raspagem

Este é o coração da máquina. Um motor aciona um conjunto de rotor central equipado com raspadores — frequentemente lâminas de PTFE com mola ou cilindros de rolamento.

Os raspadores servem a duas funções: eles mantêm um filme consistentemente fino para transferência de calor ideal e criam turbulência para garantir que o material fresco seja constantemente exposto à superfície aquecida.

O Condensador Interno

Em uma configuração de caminho curto, uma grande serpentina condensadora é colocada dentro do centro do corpo do evaporador. Um fluido resfriado circula através dela.

Sua localização central reduz drasticamente a distância que o vapor precisa percorrer, o que minimiza a queda de pressão e impede que moléculas sensíveis se degradem durante sua jornada da parede quente para a superfície fria.

O Sistema de Vácuo

O sistema de vácuo não faz parte do evaporador em si, mas é essencial para sua operação. Ele se conecta ao corpo principal através de uma porta grande.

Um vácuo forte (tipicamente de 0,001 a 1 mbar) reduz drasticamente o ponto de ebulição dos compostos alvo. Este sistema geralmente inclui uma armadilha fria para congelar vapores antes que possam danificar as bombas de vácuo caras.

Sistemas de Alimentação e Descarga

A entrada de alimentação é frequentemente conectada a uma bomba de alta precisão (como uma bomba de engrenagem) para garantir uma taxa de alimentação estável e controlável.

As saídas de destilado e resíduo estão localizadas na parte inferior da unidade, permitindo que as frações separadas sejam continuamente removidas do ambiente de vácuo, muitas vezes através de bombas ou frascos de coleta.

Entendendo as Compensações e Armadilhas

Operar um sistema de filme agitado é um ato de equilíbrio. Otimizar para um parâmetro, como a vazão, geralmente ocorre em detrimento de outro, como a pureza.

O Dilema Pureza vs. Vazão

Aumentar a taxa de alimentação pode aumentar a vazão, mas também pode engrossar o filme na parede do evaporador, reduzindo a eficiência da evaporação e diminuindo a pureza final do destilado.

Inversamente, uma taxa de alimentação muito lenta pode maximizar a pureza, mas pode levar à degradação térmica se o material permanecer na superfície quente por muito tempo, mesmo como um filme fino.

Temperatura vs. Tempo de Residência

Temperaturas mais altas do evaporador aumentam a taxa de evaporação, mas também aumentam o risco de degradar termicamente seu composto alvo.

O objetivo é encontrar a temperatura mais baixa possível que atinja a separação eficaz no nível de vácuo e taxa de alimentação desejados.

Armadilhas Comuns a Evitar

Não dimensionar adequadamente a bomba de vácuo é um erro comum. Uma bomba subdimensionada não conseguirá manter o vácuo profundo necessário para baixar os pontos de ebulição o suficiente.

Outra armadilha é o gerenciamento inadequado da armadilha fria. Se a armadilha não estiver fria o suficiente ou ficar cheia, compostos voláteis passarão para a bomba de vácuo, causando contaminação e eventual falha.

Fazendo a Escolha Certa para o Seu Objetivo

Seus parâmetros operacionais devem ser ditados pelo seu objetivo principal para a corrida de destilação.

- Se seu foco principal for maximizar a pureza: Opere no vácuo mais profundo possível, use uma taxa de alimentação mais lenta e encontre a temperatura de evaporador eficaz mais baixa.

- Se seu foco principal for maximizar a vazão: Aumente a taxa de alimentação e a velocidade do raspador, aceitando uma possível pequena troca na pureza final.

- Se seu foco principal for processar material altamente sensível: Priorize um vácuo profundo e estável e uma temperatura de evaporador muito baixa, mesmo que isso retarde significativamente o processo.

Ao entender como cada componente contribui para o delicado equilíbrio de tempo, temperatura e pressão, você pode controlar efetivamente a separação de seus compostos mais valiosos.

Tabela de Resumo:

| Componente | Função Principal | Benefício Chave |

|---|---|---|

| Corpo do Evaporador e Camisa de Aquecimento | Fornece a energia térmica para a evaporação | Controle preciso de temperatura para materiais sensíveis |

| Sistema de Raspagem (Rotores/Lâminas) | Espalha o material em um filme fino e agitado | Maximiza a transferência de calor e minimiza a exposição térmica |

| Condensador Interno | Condensa o vapor de volta em líquido através de um caminho curto | Preserva a integridade do composto ao reduzir a distância de viagem do vapor |

| Sistema de Vácuo | Reduz drasticamente os pontos de ebulição dos compostos | Permite a destilação em temperaturas seguras para materiais sensíveis |

| Sistemas de Alimentação e Descarga | Controla a entrada e saída contínua de material | Permite um processo de separação estável e controlado |

Otimize o Processo de Purificação do Seu Laboratório com a KINTEK

Você está lutando para purificar compostos termicamente sensíveis sem degradação? A engenharia precisa de um evaporador de filme agitado é fundamental para o sucesso. A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo sistemas de destilação projetados para máxima eficiência e pureza.

Podemos ajudá-lo a selecionar o sistema certo para atender aos seus objetivos específicos, quer sua prioridade seja maximizar a pureza, aumentar a vazão ou processar materiais altamente sensíveis. Nossa experiência garante que você obtenha o desempenho e a confiabilidade que seu laboratório precisa.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação e encontrar a solução de evaporador de filme agitado perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- O que é o processo de evaporação em semicondutores? Um Guia para a Deposição de Filmes Finos

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave