Em sua essência, a temperatura de fusão de um material é uma constante física fundamental usada para três aplicações primárias: unir componentes separados, reformar materiais em novas formas e alterar suas propriedades físicas intrínsecas. Por exemplo, metais são liquefeitos para fundição em moldes, e o aço magnetizado pode ser aquecido para perturbar seu alinhamento atômico, removendo assim seu magnetismo.

A verdadeira aplicação da temperatura de fusão não se trata simplesmente de liquefazer uma substância. Trata-se de alavancar um limiar térmico preciso e previsível como um ponto de controle crítico na fabricação, ciência dos materiais e segurança de processos.

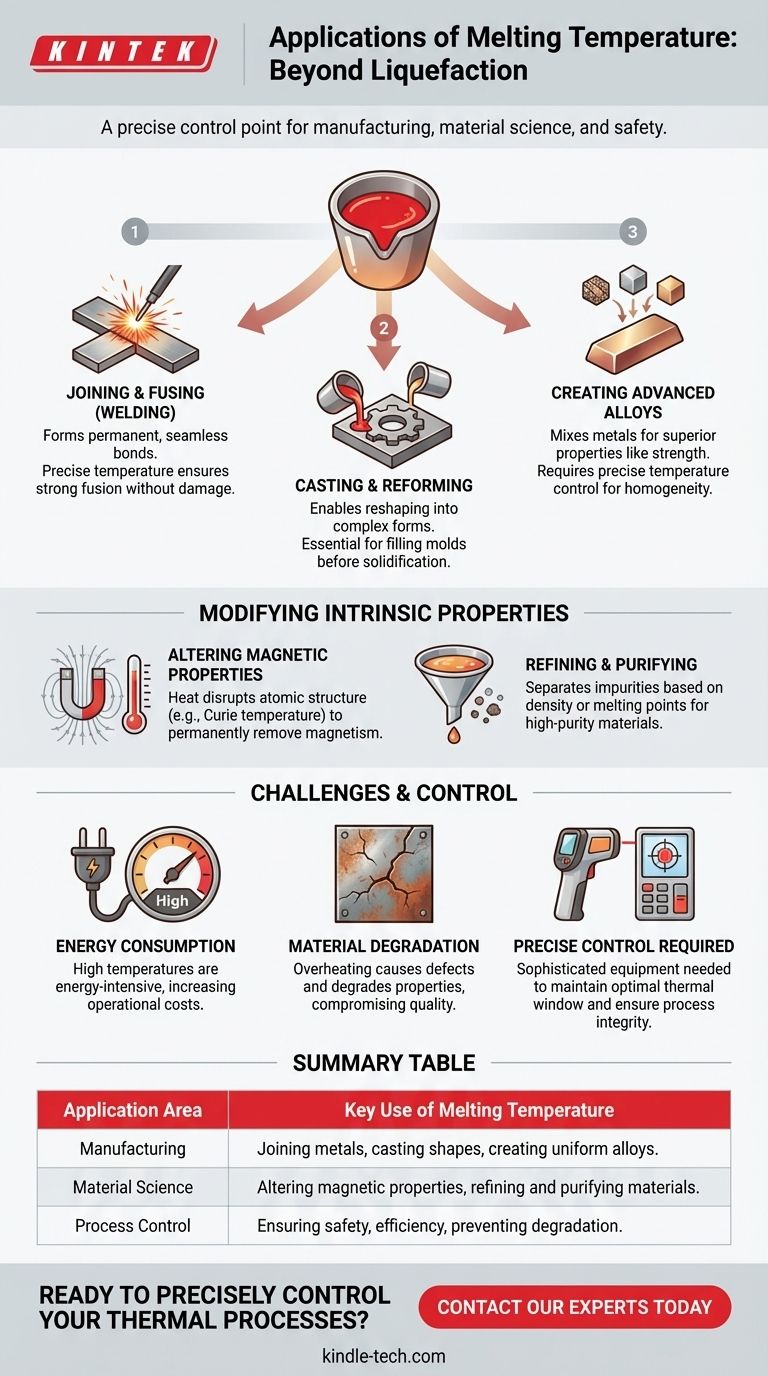

Aplicações Fundamentais na Fabricação

As aplicações mais comuns da temperatura de fusão giram em torno da manipulação física de materiais, particularmente metais, para criar novos produtos ou estruturas.

União e Fusão de Materiais

A fusão é o princípio por trás de muitas formas de soldagem e união. Ao aquecer metais até seu ponto de fusão, uma ligação permanente, muitas vezes sem costura, pode ser formada entre duas ou mais peças.

Conhecer a temperatura de fusão precisa é crucial para garantir uma fusão forte sem superaquecer e danificar os materiais originais.

Fundição e Reforma de Materiais

A liquefação completa permite que um material seja remodelado. Esta é a base da fundição, onde o metal fundido é derramado em um molde para criar formas complexas, desde blocos de motor até joias.

O processo depende de atingir a temperatura de fusão para garantir que o material tenha a fluidez necessária para preencher o molde completamente antes que ele esfrie e solidifique.

Criação de Ligas Avançadas

Ligas são misturas de metais criadas para alcançar propriedades superiores como resistência ou resistência à corrosão. Este processo envolve a fusão de dois ou mais metais constituintes.

Controlar a temperatura precisamente no ou acima dos respectivos pontos de fusão é essencial para garantir que os elementos se misturem uniformemente, resultando em uma liga homogênea com características previsíveis.

Modificação das Propriedades Intrínsecas do Material

Além da simples moldagem, a temperatura de fusão é uma porta de entrada para alterar a natureza fundamental de um material.

Alterando Propriedades Magnéticas

O calor pode perturbar a estrutura atômica interna de um material. Por exemplo, aquecer um pedaço de aço magnetizado até um limiar específico conhecido como temperatura de Curie fará com que ele perca seu magnetismo permanentemente.

Isso demonstra como a energia térmica, balizada por temperaturas como o ponto de fusão, pode ser usada para projetar propriedades físicas específicas.

Refino e Purificação de Materiais

A fusão é uma etapa chave no refino de minérios e na purificação de materiais. Ao liquefazer uma substância, as impurezas podem ser separadas com base em diferenças de densidade ou em seus próprios pontos de fusão distintos.

Esta aplicação é fundamental para a produção de metais de alta pureza e outros materiais industriais onde contaminantes comprometeriam o desempenho.

Compreendendo as Trocas e Desafios

Embora poderoso, trabalhar com temperaturas de fusão envolve desafios significativos que devem ser gerenciados.

Consumo de Energia

Atingir e manter as altas temperaturas necessárias para a fusão é um processo intensivo em energia. Isso representa um custo operacional significativo em qualquer operação de fabricação ou refino.

Risco de Degradação do Material

Exceder a temperatura de fusão ideal pode ser tão problemático quanto não alcançá-la. O superaquecimento pode causar oxidação, introduzir defeitos estruturais ou degradar as propriedades do material, comprometendo a qualidade do produto final.

Exigência de Controle Preciso

Os benefícios do uso da temperatura de fusão só podem ser realizados com controle preciso. Conforme observado no monitoramento de processos, isso requer equipamentos sofisticados como pirômetros ópticos e sistemas de controle automatizados.

Esses sistemas usam a temperatura alvo como um ponto de ajuste crítico, muitas vezes cortando a entrada de energia se for excedida para evitar danos ao equipamento e garantir a integridade do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação eficaz do conceito de temperatura de fusão depende inteiramente do seu objetivo final.

- Se o seu foco principal é fabricação e união: Concentre-se em atingir o ponto de fusão apenas o suficiente para garantir a fusão completa sem danificar o material circundante.

- Se o seu foco principal é a criação de materiais: Use os pontos de fusão dos elementos constituintes para projetar um perfil de aquecimento que garanta uma mistura completa e homogênea para sua liga.

- Se o seu foco principal é a segurança e eficiência do processo: Implemente sistemas precisos de monitoramento e controle de temperatura para operar dentro da janela térmica ideal, prevenindo a degradação do material e o desperdício de energia.

Dominar a temperatura de fusão de um material é fundamental para controlar sua forma final, função e integridade.

Tabela Resumo:

| Área de Aplicação | Uso Chave da Temperatura de Fusão |

|---|---|

| Fabricação | União de metais (soldagem), fundição de formas, criação de ligas uniformes. |

| Ciência dos Materiais | Alteração de propriedades magnéticas, refino e purificação de materiais. |

| Controle de Processo | Garantia da segurança do processo, eficiência e prevenção da degradação do material. |

Pronto para controlar seus processos térmicos com precisão?

Desde a criação de ligas até a união de materiais, dominar a temperatura de fusão é a chave para o seu sucesso. A KINTEK é especializada em equipamentos de laboratório de alta temperatura e consumíveis de que você precisa para operações confiáveis, eficientes e seguras.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a alcançar um controle superior de materiais e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?