Em sua essência, o endurecimento por feixe de elétrons (EB) é um método de tratamento de superfície de alta precisão usado para aumentar a resistência ao desgaste e a vida útil à fadiga de componentes críticos de aço e ferro fundido. Encontra suas principais aplicações nas indústrias automotiva, aeroespacial e de fabricação de ferramentas, onde a dureza direcionada é necessária em peças complexas com mínima distorção.

O verdadeiro valor do endurecimento por feixe de elétrons não é apenas criar uma superfície dura; é a capacidade de fazê-lo com precisão cirúrgica em áreas específicas, deixando as propriedades e dimensões do restante do componente praticamente inalteradas.

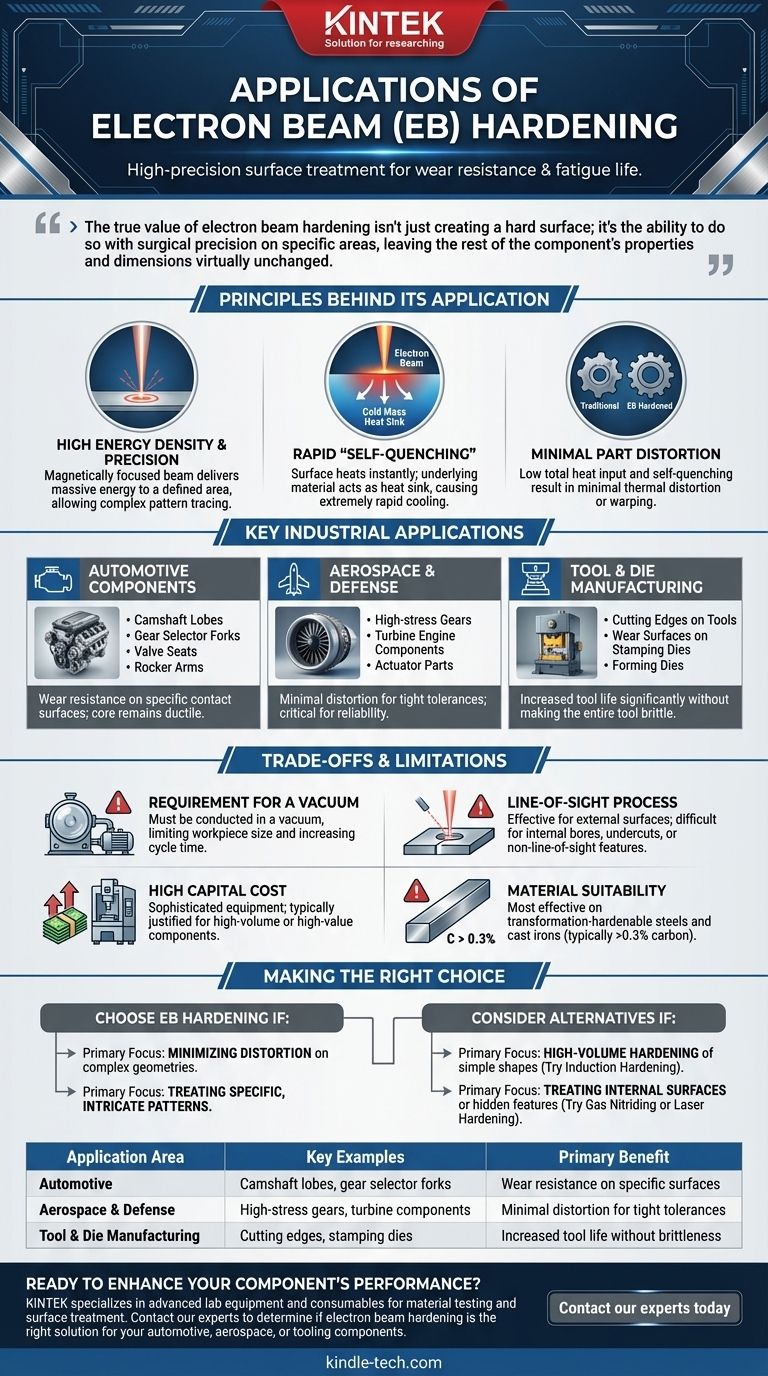

Os Princípios por Trás de Sua Aplicação

Para entender onde o endurecimento por EB se destaca, você deve primeiro compreender suas vantagens fundamentais sobre os métodos convencionais. Essas vantagens ditam diretamente suas aplicações ideais.

Alta Densidade de Energia e Precisão

O processo usa um feixe de elétrons de alta velocidade focado magneticamente para fornecer uma enorme quantidade de energia a uma área muito pequena e precisamente definida na superfície do componente. Isso permite o traçado exato de padrões complexos.

"Têmpera Autônoma" Rápida

O feixe aquece a camada superficial quase instantaneamente. Assim que o feixe se move, a grande massa fria do material subjacente atua como um dissipador de calor perfeito, retirando o calor da superfície a uma taxa extremamente alta. Esse efeito de têmpera autônoma é o que cria a estrutura martensítica endurecida.

Mínima Distorção da Peça

Como o calor é aplicado apenas à superfície e por um período muito curto, a entrada total de calor no componente é notavelmente baixa. Isso, combinado com a têmpera autônoma, significa que há muito pouca distorção térmica, empenamento ou alteração de dimensão comuns no endurecimento por forno ou indução.

Principais Aplicações Industriais em Detalhe

As características únicas do endurecimento por EB o tornam a solução preferida para componentes específicos e exigentes.

Componentes Automotivos

Esta é a maior área de aplicação, impulsionada pela necessidade de peças leves e de alto desempenho na produção em massa.

Exemplos chave incluem lobos de comando de válvulas (comandos de árvore de cames), garfos seletoras de engrenagens, sedes de válvulas e balancins. Essas peças exigem resistência excepcional ao desgaste em superfícies de contato muito específicas, enquanto o núcleo permanece dúctil e resistente.

Aeroespacial e Defesa

Neste setor, o desempenho e a confiabilidade são primordiais. O endurecimento por EB é usado em componentes críticos onde a falha não é uma opção.

As aplicações incluem o tratamento das superfícies de engrenagens de alta tensão, componentes de motores a turbina e peças de atuadores. A mínima distorção é crítica para manter as tolerâncias rigorosas exigidas na engenharia aeroespacial.

Fabricação de Ferramentas e Moldes

A longevidade de ferramentas e moldes depende inteiramente da dureza e durabilidade de suas superfícies de trabalho.

O endurecimento por EB é usado para criar bordas de corte extremamente duras em ferramentas ou para endurecer seletivamente as superfícies de desgaste em matrizes de estampagem e conformação. Isso aumenta significativamente a vida útil da ferramenta sem tornar a ferramenta inteira quebradiça.

Compreendendo as Compensações e Limitações

Nenhum processo é perfeito. A objetividade exige o reconhecimento das restrições do endurecimento por feixe de elétrons, que muitas vezes definem quando não usá-lo.

Necessidade de Vácuo

O processo deve ser realizado em uma câmara de vácuo para evitar que os elétrons colidam com as moléculas de ar. Isso limita o tamanho da peça de trabalho e pode aumentar o tempo de ciclo para bombear a câmara.

Processo de Linha de Visada

O feixe de elétrons viaja em linha reta. Isso significa que é altamente eficaz para tratar superfícies externas, mas não consegue endurecer facilmente furos internos, rebaixos ou outras características que não estejam em sua linha de visada direta.

Alto Custo de Capital

O equipamento para endurecimento por feixe de elétrons é sofisticado e representa um investimento de capital significativo. Portanto, seu uso é tipicamente justificado para corridas de produção de alto volume ou para componentes de altíssimo valor, onde os benefícios de desempenho superam o custo.

Adequação do Material

O processo é mais eficaz em materiais capazes de endurecimento por transformação, principalmente aços e ferros fundidos com teor de carbono suficiente (tipicamente >0,3%). Não é adequado para ligas não ferrosas ou aços que não podem ser endurecidos por têmpera.

Fazendo a Escolha Certa para o Seu Componente

A seleção de um processo de endurecimento de superfície requer a correspondência dos pontos fortes da tecnologia com seu objetivo principal de engenharia.

- Se o seu foco principal é minimizar a distorção em geometrias complexas: O endurecimento por EB é uma escolha excepcional, muitas vezes superior à indução ou ao endurecimento total.

- Se o seu foco principal é tratar padrões específicos e intrincados em uma superfície: O controle preciso do feixe de elétrons permite o endurecimento de padrões que outros métodos não conseguem replicar facilmente.

- Se o seu foco principal é o endurecimento de alto volume de formas simples: O endurecimento por indução tradicional pode ser uma solução mais econômica.

- Se o seu foco principal é tratar superfícies internas ou características ocultas: Você precisará considerar métodos alternativos, como nitretação a gás ou endurecimento a laser, que podem acessar áreas fora da linha de visada.

Ao entender esses princípios centrais, você pode especificar com confiança o endurecimento por feixe de elétrons para aplicações onde precisão, desempenho e estabilidade dimensional são inegociáveis.

Tabela de Resumo:

| Área de Aplicação | Exemplos Chave | Benefício Principal |

|---|---|---|

| Automotiva | Lobos de comando de válvulas, garfos seletoras de engrenagens | Resistência ao desgaste em superfícies específicas |

| Aeroespacial e Defesa | Engrenagens de alta tensão, componentes de turbina | Mínima distorção para tolerâncias rigorosas |

| Fabricação de Ferramentas e Moldes | Bordas de corte, matrizes de estampagem | Aumento da vida útil da ferramenta sem fragilidade |

Pronto para aprimorar o desempenho do seu componente com endurecimento de precisão?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para testes de materiais e tratamento de superfícies. Nossa experiência pode ajudá-lo a determinar se o endurecimento por feixe de elétrons é a solução certa para seus componentes automotivos, aeroespaciais ou de ferramentas, garantindo resistência superior ao desgaste e mínima distorção.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e descobrir o valor que podemos agregar ao seu laboratório ou processo de produção.

Guia Visual

Produtos relacionados

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Quais são as funções específicas dos moldes de grafite no processo de sinterização por prensagem a vácuo a quente? Insights de Especialistas para Cerâmicas

- Quais são as vantagens de usar moldes de grafite de alta resistência na sinterização por prensagem a quente de compósitos à base de Ti6Al4V?

- Por que o controle preciso de temperatura e pressão é necessário para estojos de cartucho combustíveis? Garanta a Integridade Estrutural

- Qual o papel de um molde de grafite de alta pureza durante a prensagem a quente? Otimização da Sinterização de Carboneto de Boro a 1850°C

- Qual o papel dos moldes de grafite de alta resistência durante a prensagem a quente a vácuo? Aumenta a precisão em compósitos CuAlMn