Em sua essência, a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD) são técnicas avançadas de revestimento usadas para aplicar filmes extremamente finos de material em uma superfície. Elas são críticas em indústrias que vão desde semicondutores e aeroespacial até dispositivos médicos, onde são usadas para aumentar a durabilidade, funcionalidade e desempenho de um produto.

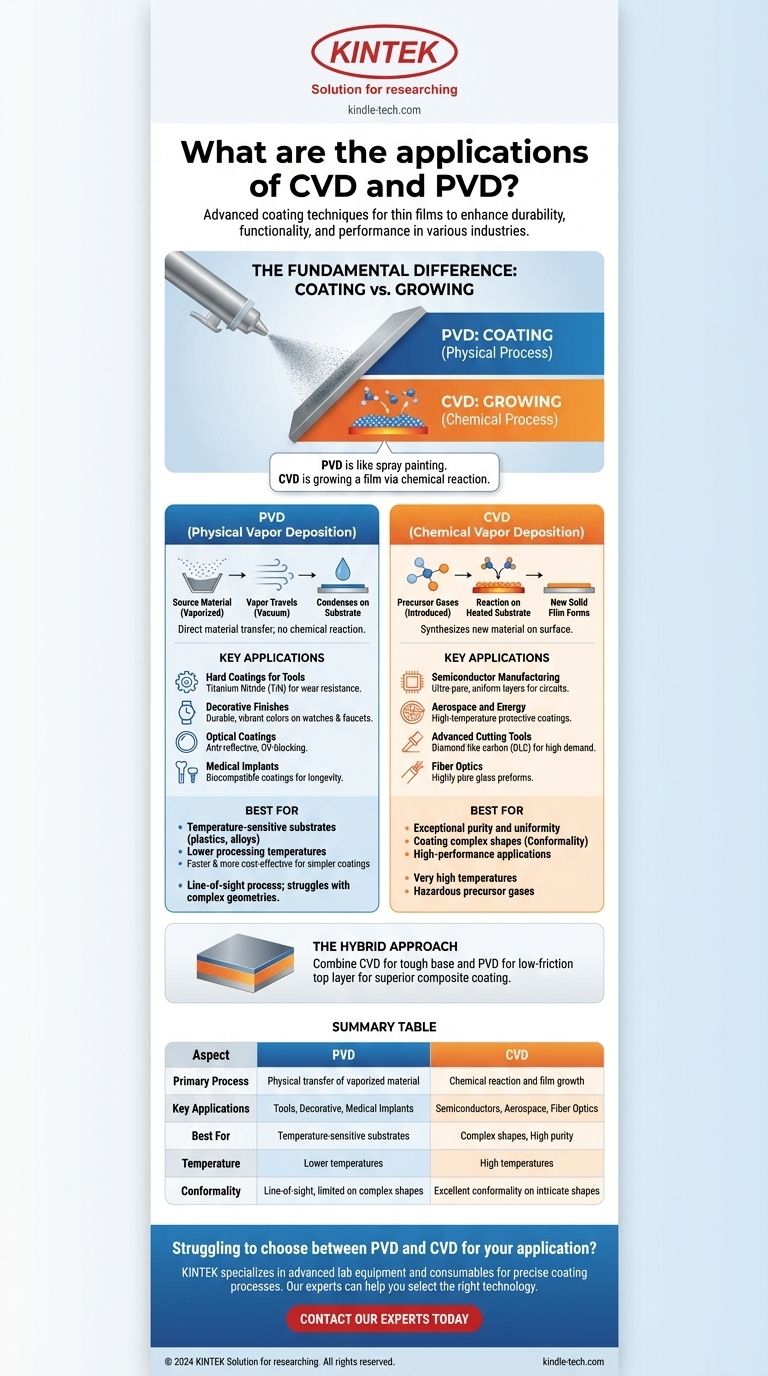

A diferença essencial que orienta suas aplicações é como o filme é criado. PVD é um processo físico que "reveste" uma superfície, muito parecido com a pintura em spray, enquanto CVD é um processo químico que "cresce" um filme diretamente na superfície através de uma reação.

A Diferença Fundamental: Revestimento vs. Crescimento

Para entender as aplicações específicas de PVD e CVD, você deve primeiro compreender a distinção fundamental entre elas. Essa diferença no processo dita as propriedades do revestimento final e, portanto, seu uso ideal.

Deposição Física de Vapor (PVD): Um Processo Físico

Em PVD, um material sólido de origem é vaporizado em uma câmara de vácuo através de métodos como pulverização catódica ou evaporação térmica. Esse vapor então viaja em linha reta e condensa no substrato alvo, formando um filme fino e sólido.

Como nenhuma reação química ocorre, PVD é uma transferência direta de material de uma fonte para uma superfície.

Deposição Química de Vapor (CVD): Um Processo Químico

CVD envolve a introdução de um ou mais gases precursores voláteis em uma câmara de reação. Esses gases se decompõem e reagem na superfície aquecida do substrato, criando um novo material sólido que forma o filme desejado.

Este processo não transfere um material existente; ele sintetiza um novo diretamente no componente.

Principais Aplicações por Técnica

As naturezas distintas de PVD e CVD as tornam adequadas para aplicações muito diferentes, embora às vezes sobrepostas. A escolha depende inteiramente das propriedades desejadas do filme final.

Aplicações Comuns de PVD

PVD é frequentemente preferida por suas temperaturas de processamento mais baixas e sua capacidade de depositar uma ampla variedade de metais, ligas e cerâmicas.

- Revestimentos Duros para Ferramentas: A aplicação de materiais como Nitreto de Titânio (TiN) em ferramentas de corte, brocas e moldes aumenta drasticamente a resistência ao desgaste e reduz o atrito.

- Acabamentos Decorativos: PVD cria os acabamentos metálicos duráveis e vibrantes encontrados em relógios, torneiras e ferragens de portas, oferecendo um acabamento muito mais resistente do que o revestimento tradicional.

- Revestimentos Ópticos: Camadas finas são aplicadas em lentes, óculos e células solares para criar superfícies antirreflexo, bloqueadoras de UV ou espelhadas.

- Implantes Médicos: Revestimentos biocompatíveis são aplicados em implantes como articulações artificiais ou marca-passos para melhorar sua longevidade e integração com o corpo.

Aplicações Comuns de CVD

CVD se destaca onde a pureza excepcional, uniformidade e a capacidade de revestir formas complexas são primordiais.

- Fabricação de Semicondutores: Esta é uma aplicação primária. CVD é usada para depositar as camadas ultra-puras e perfeitamente uniformes de silício, dióxido de silício e outros materiais necessários para construir circuitos integrados.

- Aeroespacial e Energia: Revestimentos protetores de alta temperatura são cultivados em pás de turbinas e componentes de motores para protegê-los do calor extremo e da corrosão.

- Ferramentas de Corte Avançadas: CVD pode criar revestimentos excepcionalmente duros e espessos, como carbono tipo diamante (DLC), proporcionando desempenho incomparável para usinagem de alta demanda.

- Fibras Ópticas: O processo é usado para criar as pré-formas de vidro altamente puras a partir das quais as fibras ópticas são estiradas.

Entendendo as Compensações

Nenhuma das técnicas é universalmente superior. O processo de seleção envolve uma análise cuidadosa dos requisitos específicos do projeto.

Quando Escolher PVD

PVD é geralmente a melhor opção ao trabalhar com substratos sensíveis à temperatura, como plásticos ou certas ligas metálicas, devido às suas temperaturas de operação significativamente mais baixas. Também é frequentemente mais rápida e econômica para requisitos de revestimento mais simples.

No entanto, PVD é um processo de "linha de visão", o que significa que pode ter dificuldade em revestir geometrias internas complexas ou superfícies com muita textura de forma uniforme.

Quando Escolher CVD

A principal vantagem do CVD é sua conformidade. Como o filme é cultivado a partir de um gás, ele pode revestir uniformemente formas intrincadas e complexas, por dentro e por fora. O processo também produz filmes de pureza e uniformidade estrutural extremamente altas, o que é inegociável para eletrônicos.

As principais desvantagens são as temperaturas muito altas necessárias, que podem danificar muitos substratos, e a natureza frequentemente perigosa e cara dos gases precursores.

A Abordagem Híbrida

Em aplicações de alto desempenho, as duas técnicas podem ser combinadas. Um componente pode receber uma camada base resistente e adesiva via CVD, seguida por uma camada superior de baixo atrito via PVD, aproveitando os pontos fortes de ambos os métodos para criar um revestimento compósito superior.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser impulsionada pela propriedade mais crítica que sua aplicação exige.

- Se o seu foco principal é alta pureza e uniformidade para eletrônicos: CVD é o padrão da indústria por sua capacidade de cultivar filmes cristalinos impecáveis.

- Se o seu foco principal é um revestimento duro e resistente ao desgaste em uma peça sensível ao calor: PVD é a escolha lógica devido às suas temperaturas de processamento mais baixas.

- Se o seu foco principal é revestir uniformemente uma forma complexa: A deposição em fase gasosa do CVD oferece uma cobertura conformada superior que o PVD não consegue igualar.

- Se o seu foco principal é um acabamento metálico decorativo: PVD oferece uma ampla paleta de cores e é altamente eficaz para essas aplicações.

Compreender a distinção central entre esses processos físicos e químicos o capacita a selecionar o método preciso para aprimorar o desempenho do seu material.

Tabela Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo Primário | Transferência física de material vaporizado | Reação química e crescimento de filme na superfície |

| Aplicações Chave | Revestimentos duros para ferramentas, acabamentos decorativos, implantes médicos | Fabricação de semicondutores, revestimentos aeroespaciais, fibras ópticas |

| Melhor Para | Substratos sensíveis à temperatura, superfícies de linha de visão | Formas complexas, alta pureza e revestimentos uniformes |

| Faixa de Temperatura | Temperaturas mais baixas | Altas temperaturas |

| Conformidade do Revestimento | Linha de visão, pode ter dificuldade com geometrias complexas | Excelente conformidade, mesmo em formas intrincadas |

Com dificuldade para escolher entre PVD e CVD para sua aplicação? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para processos de revestimento precisos. Seja você desenvolvendo ferramentas de corte, implantes médicos ou componentes semicondutores, nossa experiência pode ajudá-lo a selecionar a tecnologia certa para aumentar a durabilidade, funcionalidade e desempenho. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como as soluções da KINTEK podem impulsionar o sucesso do seu projeto!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- A pulverização catódica é um PVD? Descubra a Tecnologia Chave de Revestimento para o Seu Laboratório

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético