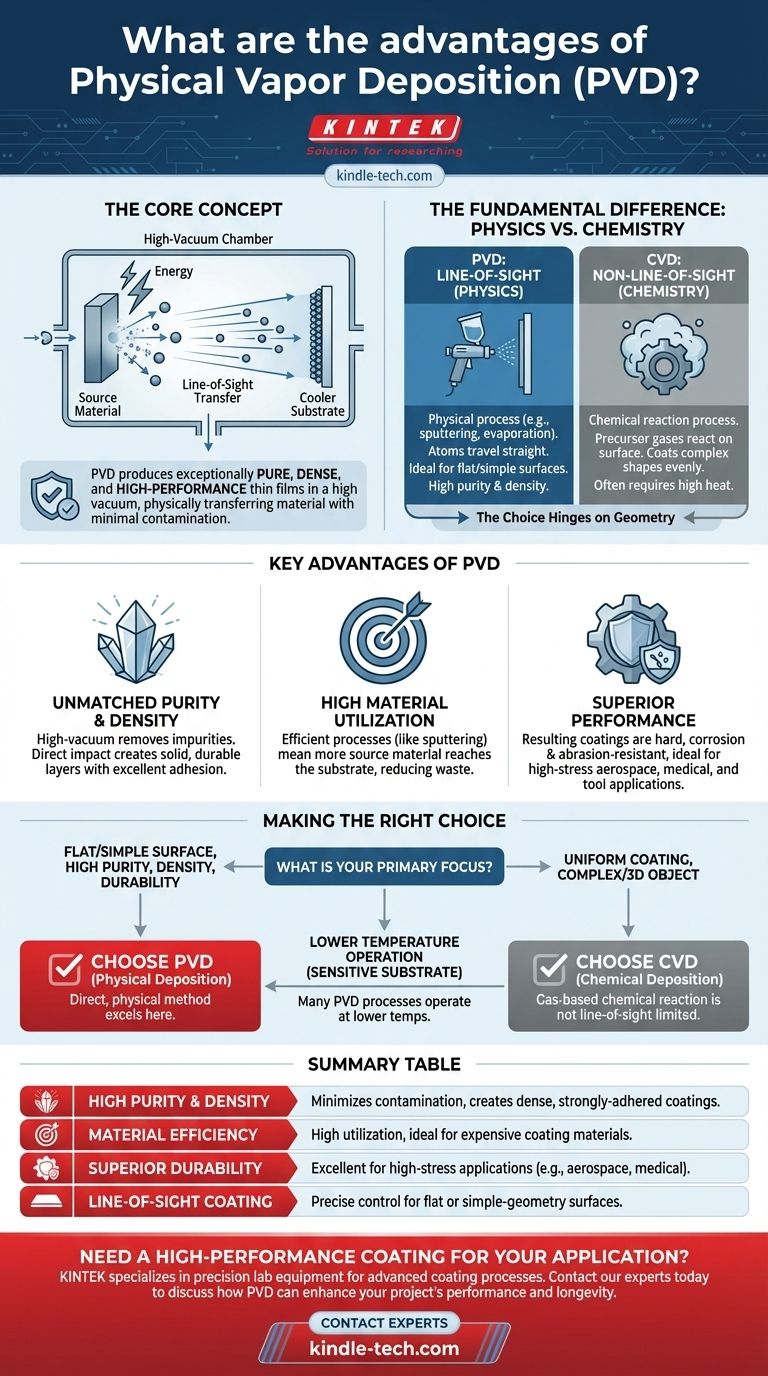

Em sua essência, a Deposição Física de Vapor (PVD) é valorizada por sua capacidade de produzir filmes finos e revestimentos excepcionalmente puros, densos e de alto desempenho. Como o processo ocorre em alto vácuo, ele transfere fisicamente o material de revestimento de uma fonte para um alvo com contaminação mínima, resultando em camadas fortes e duráveis com controle preciso sobre suas características.

A principal vantagem do PVD não é apenas a qualidade do revestimento, mas o método de sua criação. Ao usar um processo físico (como pulverização catódica ou evaporação) em vez de um químico, o PVD se destaca na criação de revestimentos extremamente puros e de alta densidade em superfícies de linha de visão, o que é uma distinção fundamental de sua alternativa comum, a Deposição Química de Vapor (CVD).

A Diferença Fundamental: Física vs. Química

Para entender as vantagens do PVD, é preciso primeiro compreender como ele difere do CVD. A escolha entre eles depende dessa distinção central.

Como o PVD Funciona: Um Processo de Linha de Visão

O PVD usa meios mecânicos ou termodinâmicos para criar um revestimento. Em uma câmara de alto vácuo, um material de fonte sólida é bombardeado com energia, fazendo com que átomos ou moléculas escapem de sua superfície.

Essas partículas viajam em linha reta através do vácuo e se depositam no substrato mais frio, construindo uma camada de filme fino camada por camada. Este é um processo de linha de visão, semelhante à pintura por pulverização.

Como o CVD Funciona: Um Processo de Reação Química

A Deposição Química de Vapor depende da química, não da física. Gases precursores são introduzidos em uma câmara onde reagem na superfície do substrato.

Essa reação química forma o material sólido desejado diretamente no componente. Como os gases podem fluir ao redor de um objeto, o CVD é um processo sem linha de visão, capaz de revestir formas complexas uniformemente.

Principais Vantagens da Deposição Física de Vapor (PVD)

A natureza física e de linha de visão do PVD confere-lhe um conjunto único de vantagens para aplicações específicas.

Pureza e Densidade Incomparáveis

O ambiente de alto vácuo é crítico. Ele remove moléculas de gás indesejadas que, de outra forma, poderiam ser incorporadas ao filme como impurezas.

Isso resulta em revestimentos de pureza extremamente alta. O impacto direto de partículas energéticas também tende a criar camadas muito densas e sólidas com excelente adesão e durabilidade.

Alta Utilização de Material

Os processos de PVD, como a pulverização catódica, podem ser muito eficientes. Eles oferecem uma alta taxa de utilização da amostra, o que significa que mais material da fonte acaba no substrato e menos é desperdiçado. Este é um fator importante para materiais de revestimento caros ou especializados.

Desempenho Superior em Ambientes Exigentes

Os revestimentos densos e puros resultantes são frequentemente muito duros, resistentes à corrosão e à abrasão. Isso torna o PVD uma escolha ideal para aplicações de alto estresse, como componentes aeroespaciais, implantes médicos e ferramentas de corte.

Entendendo as Compensações: PVD vs. CVD

Nenhum processo é perfeito. As vantagens do PVD vêm com limitações inerentes que tornam o CVD uma escolha melhor em outros cenários.

A Limitação da Linha de Visão

A maior força do PVD é também sua principal fraqueza. Como as partículas viajam em linha reta, é muito difícil revestir uniformemente o interior de tubos, geometrias complexas ou a parte traseira de um objeto. O CVD se destaca nisso.

Complexidade e Custo do Processo

Alcançar e manter o alto vácuo necessário para o PVD é caro e demorado. O equipamento é complexo, o que pode levar a um investimento inicial e custos operacionais mais altos em comparação com alguns sistemas CVD.

Versatilidade em Química

Embora o PVD possa depositar uma vasta gama de metais, ligas e cerâmicas, a dependência do CVD em reações químicas confere-lhe um tipo diferente de versatilidade. É frequentemente mais adequado para criar filmes de compostos específicos ou para revestir uma gama mais ampla de materiais de substrato, incluindo vidro e cerâmica.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de deposição correto requer alinhar as capacidades do processo com seu objetivo principal.

- Se seu foco principal é revestir uma superfície plana ou simples com um filme altamente puro, denso e durável: O PVD é frequentemente a escolha superior devido ao seu método de deposição direto e físico.

- Se seu foco principal é revestir uniformemente um objeto complexo e tridimensional: O CVD é a melhor opção porque sua reação química baseada em gás não é limitada pela linha de visão.

- Se seu foco principal é operar em temperaturas mais baixas para proteger um substrato sensível: Muitos processos de PVD operam em temperaturas mais baixas do que o CVD, que frequentemente requer calor para impulsionar suas reações químicas.

Em última análise, a geometria da sua aplicação e as propriedades do material necessárias determinarão se um processo de deposição física ou química é a solução certa.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Alta Pureza e Densidade | O processo de alto vácuo minimiza a contaminação, criando revestimentos densos e fortemente aderidos. |

| Eficiência de Material | Alta taxa de utilização de material, ideal para materiais de revestimento caros. |

| Durabilidade Superior | Excelente para aplicações de alto estresse (por exemplo, aeroespacial, implantes médicos, ferramentas de corte). |

| Revestimento por Linha de Visão | Controle preciso para revestir superfícies planas ou de geometria simples de forma eficaz. |

Precisa de um revestimento de alto desempenho para sua aplicação?

A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processos avançados de revestimento. Esteja você desenvolvendo implantes médicos, componentes aeroespaciais ou ferramentas de corte, nossa experiência pode ajudá-lo a selecionar a solução PVD certa para alcançar pureza, densidade e durabilidade superiores para seus materiais.

Entre em contato com nossos especialistas hoje para discutir como o PVD pode aprimorar o desempenho e a longevidade do seu projeto.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato