As principais vantagens da cerâmica são sua dureza excepcional, estabilidade em altas temperaturas e resistência à corrosão química. Essas propriedades derivam de suas fortes ligações atômicas iônicas e covalentes, tornando-as superiores a metais e polímeros em ambientes extremos. Onde outros materiais se desgastariam, derreteriam ou corroeriam, as cerâmicas técnicas avançadas mantêm sua integridade estrutural e desempenho.

Embora frequentemente percebidas como frágeis, as cerâmicas avançadas oferecem uma combinação única de dureza extrema, estabilidade térmica e inércia química que é inigualável. Escolhê-las é aproveitar essas forças específicas para aplicações exigentes onde o desempenho máximo é mais crítico do que a ductilidade ou o custo.

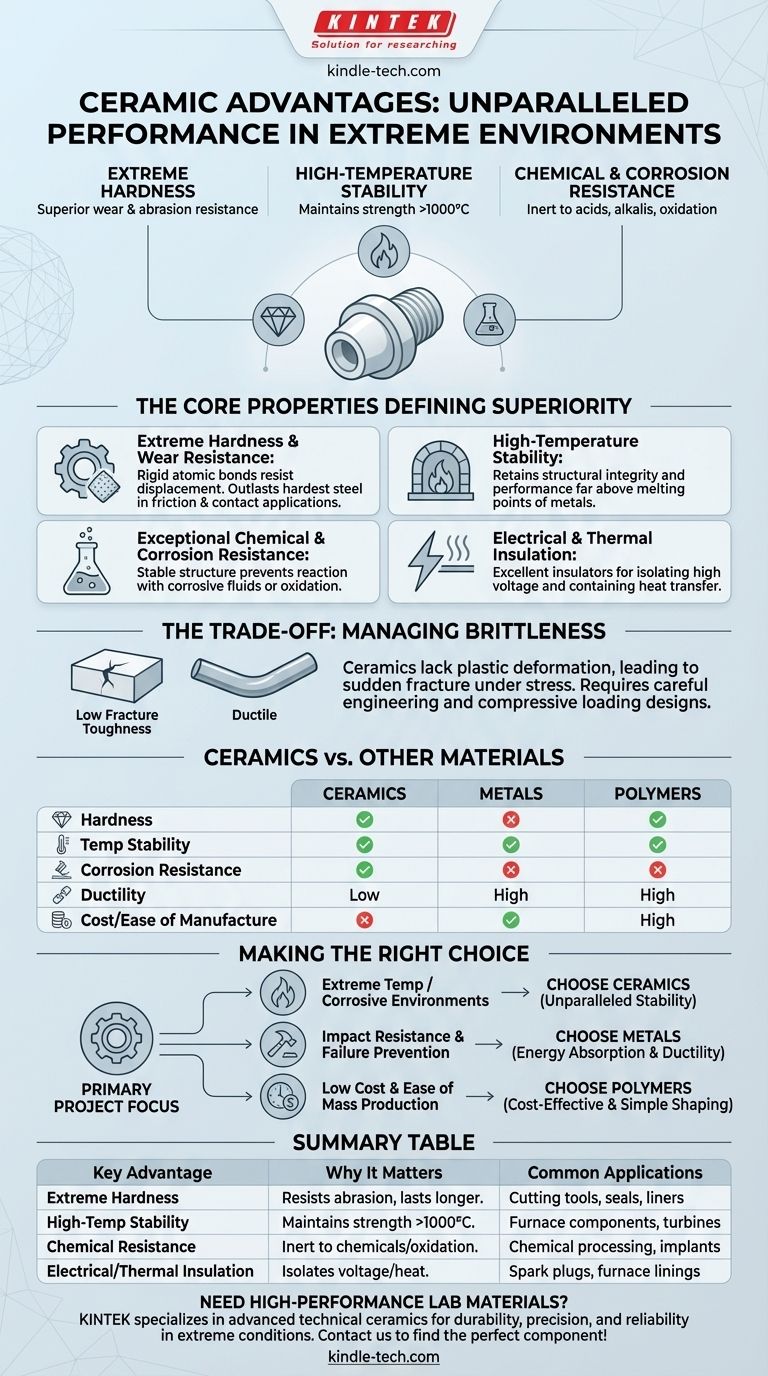

As Propriedades Essenciais que Definem a Superioridade da Cerâmica

Para entender por que as cerâmicas são escolhidas para alguns dos problemas de engenharia mais desafiadores, devemos analisar suas propriedades fundamentais do material. Estes não são benefícios isolados, mas características interconectadas derivadas de sua estrutura atômica.

Dureza Extrema e Resistência ao Desgaste

As cerâmicas estão entre os materiais mais duros conhecidos. As ligações fortes e rígidas entre seus átomos resistem ao deslocamento, tornando-as incrivelmente difíceis de arranhar ou abrasar.

Essa dureza intrínseca se traduz diretamente em excelente resistência ao desgaste. Em aplicações que envolvem atrito ou contato com partículas abrasivas, cerâmicas como carboneto de silício e alumina superam em muito até mesmo as ligas de aço mais duras.

Estabilidade em Altas Temperaturas

A maioria dos metais começa a perder sua resistência, rastejar ou até mesmo derreter em temperaturas bem abaixo de 1000°C. Em contraste, muitas cerâmicas têm pontos de fusão excepcionalmente altos e podem manter sua resistência e forma em temperaturas extremas.

Essa estabilidade térmica as torna indispensáveis como materiais refratários em fornos, como escudos térmicos em naves espaciais e para componentes dentro de motores de alto desempenho e turbinas a gás.

Excepcional Resistência Química e à Corrosão

A estrutura atômica estável das cerâmicas as torna amplamente inertes. Elas não reagem com a maioria dos ácidos, álcalis ou solventes orgânicos e, ao contrário dos metais, não oxidam (enferrujam).

Essa propriedade é crítica para equipamentos usados em plantas de processamento químico, para vedações e bombas que manuseiam fluidos corrosivos, e para implantes biomédicos que não devem reagir com o corpo humano.

Isolamento Elétrico e Térmico

Embora algumas cerâmicas sejam projetadas para serem condutoras, a maioria são excelentes isolantes elétricos. É por isso que materiais como porcelana e alumina são usados para isolar condutores de alta tensão em linhas de energia e velas de ignição.

Além disso, sua estrutura atômica não é eficiente na transferência de calor, tornando-as bons isolantes térmicos. Isso é utilizado em tudo, desde revestimentos de fornos até os revestimentos de barreira térmica nas pás das turbinas de motores a jato.

Compreendendo as Desvantagens: O Desafio da Fragilidade

Nenhum material é perfeito. A mesma estrutura atômica que confere às cerâmicas suas forças também cria sua principal fraqueza: a fragilidade.

Baixa Tenacidade à Fratura

Os metais podem dobrar e deformar sob estresse porque sua estrutura atômica permite que as deslocações se movam. Essa deformação plástica absorve energia e evita falhas catastróficas.

As cerâmicas, com suas ligações rígidas, têm muito pouca capacidade de deformação plástica. Quando submetidas a estresse além de seu limite elástico – especialmente estresse de tração – elas tendem a fraturar repentinamente. Essa propriedade é conhecida como baixa tenacidade à fratura.

Impacto no Projeto e Fabricação

Essa fragilidade deve ser gerenciada por meio de engenharia cuidadosa. Os projetos devem evitar cantos afiados e concentrações de estresse. Frequentemente, os componentes cerâmicos são mantidos sob carga compressiva, que eles suportam muito bem.

A usinagem de cerâmicas também é difícil e cara. Devido à sua dureza, elas não podem ser cortadas com ferramentas tradicionais e devem ser retificadas com abrasivos superduros como o diamante, adicionando custo e complexidade significativos à fabricação.

Como as Cerâmicas se Comparam a Outras Classes de Materiais

Escolher um material é sempre uma questão de equilibrar propriedades concorrentes. Veja como as cerâmicas se comparam diretamente a metais e polímeros.

Cerâmicas vs. Metais

As cerâmicas são superiores em dureza, desempenho em altas temperaturas e resistência à corrosão. Os metais são muito superiores em ductilidade (a capacidade de deformar sem quebrar) e tenacidade à fratura. Os metais também são geralmente mais fáceis e baratos de usinar e moldar.

Cerâmicas vs. Polímeros (Plásticos)

As cerâmicas superam vastamente os polímeros em termos de dureza, rigidez, resistência à temperatura e estabilidade química. Os polímeros, no entanto, são muito mais leves, mais baratos, oferecem melhor resistência ao impacto (tenacidade) e são extremamente fáceis de fabricar em formas complexas.

Fazendo a Escolha Certa para sua Aplicação

A decisão de usar cerâmica, metal ou polímero deve ser impulsionada pelo requisito mais crítico do seu projeto.

- Se o seu foco principal são ambientes de temperatura extrema ou corrosivos: As cerâmicas técnicas são frequentemente a única escolha viável, oferecendo estabilidade onde os metais se degradariam rapidamente.

- Se o seu foco principal é a resistência ao desgaste e à abrasão: A dureza excepcional das cerâmicas proporciona uma vida útil que pode exceder em muito a dos aços mais duros em condições abrasivas.

- Se o seu foco principal é suportar impactos e prevenir falhas catastróficas: Uma liga metálica é a escolha superior, pois pode absorver energia e deformar com segurança.

- Se o seu foco principal é baixo custo e facilidade de produção em massa: Os polímeros são tipicamente os materiais mais econômicos e simples de moldar e processar para aplicações menos exigentes.

Em última análise, selecionar uma cerâmica é uma decisão de engenharia estratégica para obter desempenho incomparável em ambientes que levam todos os outros materiais aos seus limites.

Tabela Resumo:

| Vantagem Chave | Por Que É Importante | Aplicações Comuns |

|---|---|---|

| Dureza Extrema e Resistência ao Desgaste | Resiste à abrasão e dura mais que os metais | Ferramentas de corte, vedações, revestimentos |

| Estabilidade em Altas Temperaturas | Mantém a resistência e a forma acima de 1000°C | Componentes de forno, escudos térmicos, turbinas |

| Resistência Química e à Corrosão | Inerte a ácidos, álcalis e oxidação | Equipamentos de processamento químico, implantes biomédicos |

| Isolamento Elétrico e Térmico | Isola alta voltagem e isola contra o calor | Velas de ignição, revestimentos de forno, isoladores de linha de energia |

Precisa de materiais de alto desempenho para seu laboratório ou processo industrial? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, incluindo cerâmicas técnicas projetadas para condições extremas. Nossas soluções garantem durabilidade, precisão e confiabilidade — seja você lidando com produtos químicos corrosivos, altas temperaturas ou ambientes abrasivos. Entre em contato conosco hoje para encontrar o componente cerâmico perfeito para sua aplicação!

Guia Visual

Produtos relacionados

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

- Hastil Cerâmico de Alumina Fina Avançada para Aplicações Industriais

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Anel Cerâmico de Nitreto de Boro Hexagonal HBN

As pessoas também perguntam

- Qual é outro nome para cerâmica dentária? Descubra as opções de Porcelana e Materiais Modernos

- Qual o papel da espuma de poliuretano como molde sacrificial? Crie Cerâmicas Avançadas de MgO Poroso

- Qual é a capacidade térmica da alumina? Desbloqueie Seu Desempenho Térmico Total para Aplicações de Alta Temperatura

- Qual é a temperatura de fusão das cerâmicas? Compreendendo o Desempenho de Materiais de Alta Temperatura

- Quais são os ingredientes das cerâmicas dentárias? Um guia para materiais de resistência e estética

- Qual é a densidade das propriedades cerâmicas? Um Guia para Seleção de Materiais para Aplicações de Alto Desempenho

- Quais métricas foram usadas para avaliar o processo de retificação da cerâmica compósita (AlSiTi)? Otimize Seu Resultado de Retificação

- Como preparar carboneto de silício em laboratório? Domine os Métodos de Síntese em Alta Temperatura