Em sua essência, a pulverização catódica é um método altamente versátil e controlável para depositar filmes finos, mas não é isento de compensações significativas. Suas principais vantagens são a capacidade de depositar uma vasta gama de materiais — incluindo ligas complexas e isolantes — com excelente adesão e qualidade de filme. As principais desvantagens são geralmente taxas de deposição mais baixas, maior custo e complexidade do equipamento, e o potencial de aquecimento do substrato.

A pulverização catódica se destaca na produção de filmes complexos e de alta qualidade, onde o controle preciso é fundamental. Essa precisão e flexibilidade de material vêm com o custo da velocidade e simplicidade operacional, tornando-se uma compensação entre o desempenho do filme e a produtividade da fabricação.

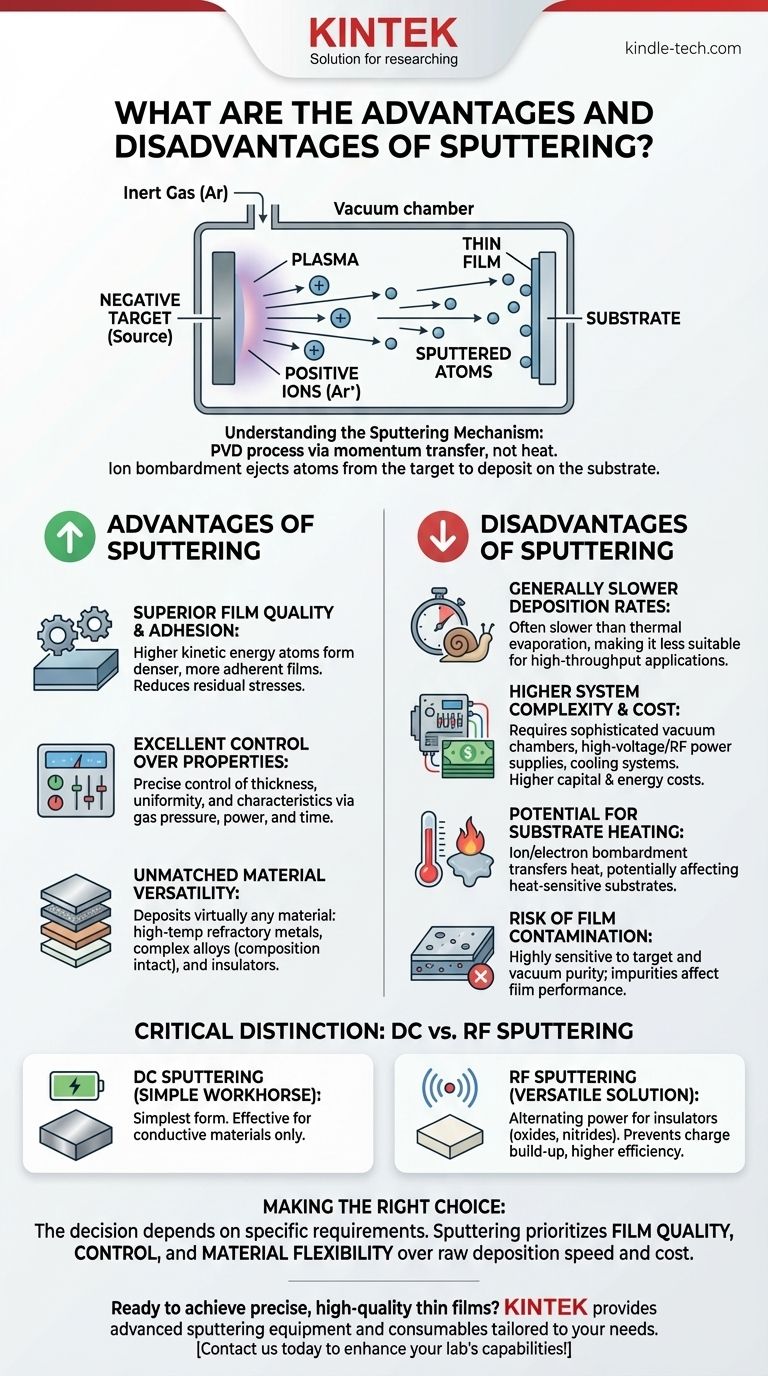

Compreendendo o Mecanismo de Pulverização Catódica

Para compreender seus prós e contras, você deve primeiro entender como a pulverização catódica funciona. É um processo de Deposição Física de Vapor (PVD) que depende da transferência de momento, não de calor.

O Princípio Central: Bombardeio Iônico

Um substrato e um material de origem (o "alvo") são colocados em uma câmara de vácuo. A câmara é preenchida com uma pequena quantidade de um gás inerte, como o argônio.

Uma forte voltagem negativa é aplicada ao alvo, o que acende um plasma. Os íons de argônio carregados positivamente no plasma são acelerados em direção ao alvo carregado negativamente.

Esses íons de alta energia bombardeiam o alvo com força suficiente para desalojar fisicamente, ou "pulverizar", átomos de sua superfície. Esses átomos pulverizados viajam através do vácuo e se depositam no substrato, construindo um filme fino átomo por átomo.

Principais Vantagens da Pulverização Catódica

A pulverização catódica é frequentemente o método preferido quando a qualidade e as propriedades do filme depositado são mais críticas do que a velocidade de produção.

Qualidade e Adesão Superiores do Filme

Como os átomos pulverizados chegam ao substrato com maior energia cinética do que na evaporação térmica, eles formam filmes mais densos e aderentes. Este processo também pode reduzir as tensões residuais no substrato, o que é crucial para aplicações sensíveis.

Excelente Controle Sobre as Propriedades do Filme

A pulverização catódica permite um controle preciso e repetível sobre a espessura e uniformidade do filme. Ao ajustar parâmetros como pressão do gás, potência e tempo de deposição, você pode ajustar as características finais do filme. Os substratos também podem ser limpos por bombardeio iônico dentro da câmara pouco antes da deposição, garantindo uma interface intocada para melhor adesão.

Versatilidade Inigualável de Materiais

Esta é, sem dúvida, a maior força da pulverização catódica. Ao contrário da evaporação térmica, que é limitada pelo ponto de fusão de um material, a pulverização catódica pode depositar praticamente qualquer material. Isso inclui metais refratários de alta temperatura, ligas complexas (que se depositam com sua composição intacta) e até mesmo compostos isolantes.

Compreendendo as Compensações e Desvantagens

O controle e a versatilidade da pulverização catódica vêm com custos operacionais claros e limitações que devem ser consideradas.

Taxas de Deposição Geralmente Mais Lentas

Embora as técnicas modernas tenham melhorado as velocidades, a pulverização catódica básica é frequentemente mais lenta do que outros métodos, como a evaporação térmica. Isso pode torná-la menos adequada para aplicações de alto rendimento e baixo custo, onde a velocidade é o principal fator.

Maior Complexidade e Custo do Sistema

Os sistemas de pulverização catódica exigem câmaras de vácuo sofisticadas, fontes de alimentação de alta voltagem e, muitas vezes, sistemas de resfriamento para gerenciar o calor. As fontes de alimentação de RF, necessárias para pulverizar materiais isolantes, são particularmente caras em comparação com as fontes de CC usadas para materiais condutores. Isso leva a um maior investimento de capital e custos de energia.

Potencial de Aquecimento do Substrato

O bombardeio constante de partículas energéticas (íons, elétrons e átomos pulverizados) pode transferir uma quantidade significativa de calor para o substrato. Embora muitas vezes menos grave do que em outros processos, isso pode ser um problema para substratos sensíveis ao calor, como plásticos ou certas amostras biológicas.

Risco de Contaminação do Filme

O processo é altamente sensível à pureza do material alvo e do ambiente de vácuo. Quaisquer impurezas no alvo ou gás residual na câmara podem ser incorporadas ao filme em crescimento, afetando seu desempenho.

Uma Distinção Crítica: Pulverização Catódica DC vs. RF

Nem toda pulverização catódica é igual. O tipo de fonte de energia usada altera fundamentalmente as capacidades do processo.

Pulverização Catódica DC: O Cavalo de Batalha Simples

A pulverização catódica de Corrente Contínua (DC) é a forma mais simples. É altamente eficaz e amplamente utilizada, mas só pode depositar materiais eletricamente condutores. Tentar pulverizar um isolante com energia DC resulta em um acúmulo de carga positiva na superfície do alvo, o que repele os íons que chegam e interrompe o processo.

Pulverização Catódica RF: A Solução Versátil

A pulverização catódica de Radiofrequência (RF) usa uma fonte de energia alternada. Este campo alternado evita o acúmulo de carga na superfície do alvo, tornando possível pulverizar materiais isolantes como óxidos e nitretos. A pulverização catódica de RF também tende a criar um plasma mais eficiente, o que pode levar a taxas de deposição mais altas em pressões mais baixas em comparação com a pulverização catódica DC básica.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a pulverização catódica depende inteiramente de seus requisitos específicos para qualidade do filme, tipo de material e volume de produção.

- Se o seu foco principal são filmes de alto desempenho: A pulverização catódica é a escolha superior para depositar filmes densos e aderentes de ligas complexas, metais refratários ou compostos onde a estequiometria é crítica.

- Se o seu foco principal é depositar isolantes: A pulverização catódica RF é um dos métodos mais confiáveis e controláveis para criar filmes ópticos ou dielétricos de alta qualidade.

- Se o seu foco principal é alto rendimento e baixo custo: Para revestimentos metálicos simples, a evaporação térmica é frequentemente mais rápida e econômica do que a pulverização catódica.

Em última análise, escolher a pulverização catódica significa priorizar a qualidade do filme, o controle e a flexibilidade do material em detrimento da velocidade de deposição bruta e do custo.

Tabela Resumo:

| Vantagens | Desvantagens |

|---|---|

| Adesão e densidade superiores do filme | Taxas de deposição mais baixas |

| Excelente controle sobre as propriedades do filme | Maior custo e complexidade do equipamento |

| Deposita ligas, metais e isolantes | Potencial de aquecimento do substrato |

| Filmes uniformes e de alta qualidade | Risco de contaminação do filme |

Pronto para obter filmes finos precisos e de alta qualidade para o seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis avançados para pulverização catódica, adaptados às suas necessidades específicas de pesquisa e produção. Seja para depositar ligas complexas, metais refratários ou compostos isolantes, nossas soluções oferecem o controle superior e a versatilidade de materiais que seu trabalho exige.

Deixe nossos especialistas ajudá-lo a otimizar seus processos de filmes finos. Entre em contato conosco hoje para discutir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares