A principal vantagem de um incinerador de forno rotativo é a sua versatilidade inigualável, permitindo-lhe destruir com segurança uma vasta gama de resíduos sólidos, líquidos e perigosos que outros sistemas não conseguem tratar. No entanto, esta flexibilidade acarreta um custo significativo, tanto no elevado investimento de capital inicial para câmaras de combustão secundárias como na gestão dos altos níveis de material particulado que gera.

Um forno rotativo é a escolha definitiva para o tratamento de fluxos de resíduos complexos, mistos ou perigosos devido à sua operação a alta temperatura e longos tempos de residência. A principal contrapartida é aceitar custos iniciais elevados e requisitos operacionais complexos em troca desta flexibilidade operacional inigualável.

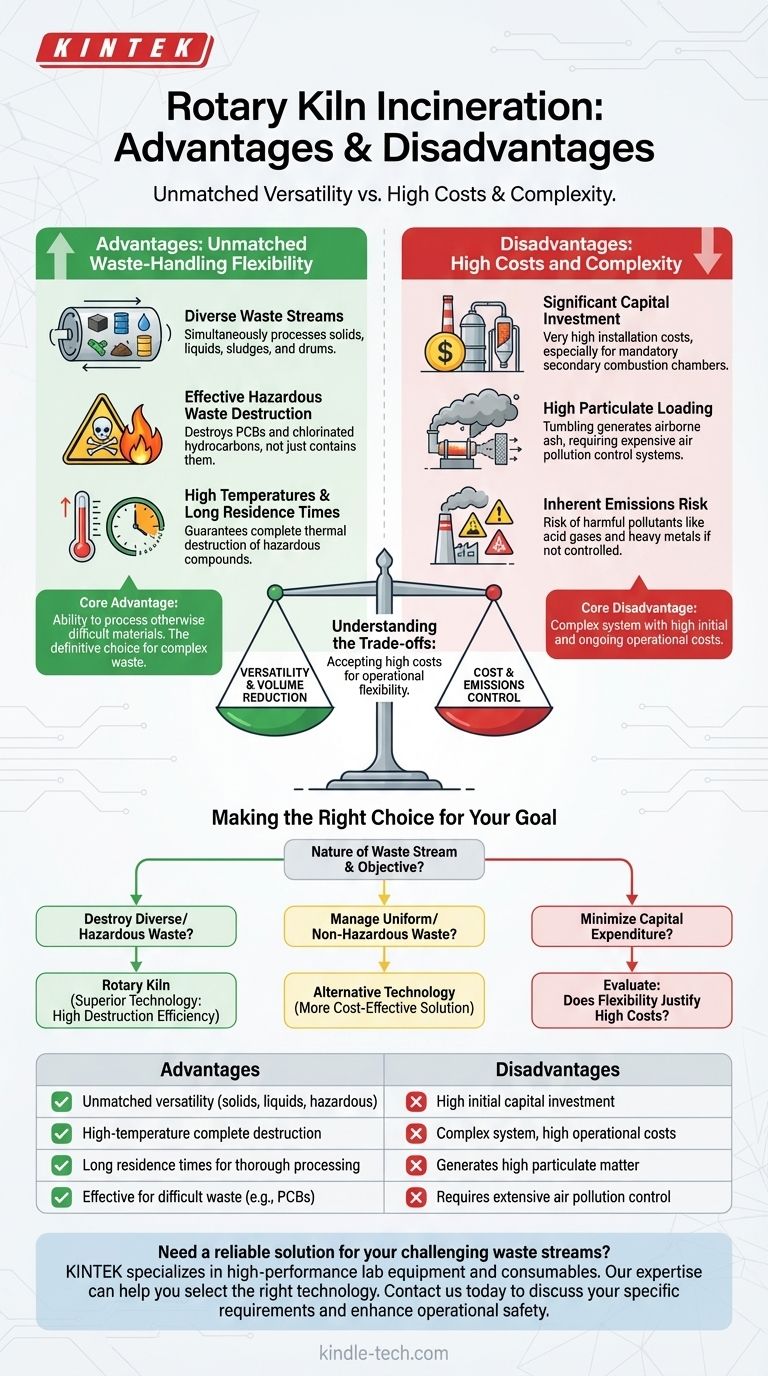

A Vantagem Central: Versatilidade Inigualável no Manuseio de Resíduos

A principal força de um forno rotativo reside na sua capacidade de processar materiais que, de outra forma, seriam difíceis de gerir. O seu design torna-o a tecnologia preferida para as tarefas de eliminação mais exigentes.

Processamento de Fluxos de Resíduos Diversificados

O design rotativo e cilíndrico do forno mexe constantemente o material residual. Esta ação permite-lhe processar simultaneamente sólidos, líquidos, lamas, gases e até tambores inteiros de resíduos, tornando-o excecionalmente adaptável.

Destruição Eficaz de Resíduos Perigosos

Esta tecnologia é cada vez mais utilizada para a eliminação de materiais perigosos como bifenilos policlorados (PCBs) e outros hidrocarbonetos clorados. O design do sistema garante que estes materiais são destruídos, e não apenas contidos.

Altas Temperaturas e Longos Tempos de Residência

Os fornos rotativos operam a temperaturas muito elevadas e mantêm os resíduos no seu interior por um período prolongado. Estes dois fatores — alta temperatura e longo tempo de residência — são cruciais para garantir a destruição térmica completa de compostos perigosos.

A Desvantagem Principal: Custos Elevados e Complexidade

A versatilidade de um incinerador de forno rotativo é possibilitada por um sistema complexo e dispendioso. Estas realidades operacionais representam as suas principais desvantagens.

Investimento de Capital Significativo

Os sistemas de forno rotativo têm custos de instalação muito elevados. Uma grande parte desta despesa destina-se à obrigatória câmara de combustão secundária (ou pós-combustor) necessária para garantir a combustão completa e a destruição de poluentes.

Elevada Carga de Particulados

A ação de tombamento que torna o forno tão eficaz na mistura também gera uma grande quantidade de cinzas transportadas pelo ar e material particulado. Isto requer sistemas de controlo de poluição do ar a jusante, extensos e dispendiosos, para capturar estas partículas antes de serem libertadas.

Risco Inerente de Emissões

Como todas as tecnologias de incineração, os fornos rotativos convertem resíduos sólidos ou líquidos em emissões gasosas. Se não forem devidamente controladas, estas podem incluir poluentes nocivos como gases ácidos e metais pesados, representando um risco para o ambiente e a saúde humana.

Compreender as Contrapartidas

A escolha de um forno rotativo envolve um conjunto claro de compromissos. Compreender estes é essencial para tomar uma decisão informada.

Versatilidade vs. Custo

A contrapartida central é direta: ganha a capacidade de processar quase todos os fluxos de resíduos, mas paga um prémio significativo por essa capacidade, tanto em custos iniciais como operacionais.

Redução de Volume vs. Controlo de Emissões

O forno destaca-se na redução do volume físico dos resíduos, o que é um grande benefício para os aterros sanitários. No entanto, consegue isso convertendo esses resíduos em gás, o que subsequentemente requer um sistema de tratamento de gases de combustão complexo e dispendioso para gerir.

Geração de Energia vs. Risco de Poluentes

Embora o calor da incineração possa ser recuperado para gerar energia, este benefício está sempre associado à responsabilidade operacional de gerir emissões tóxicas. Qualquer falha no sistema de controlo da poluição pode transformar um benefício numa responsabilidade.

Tomar a Decisão Certa para o Seu Objetivo

A sua decisão de utilizar um forno rotativo deve basear-se inteiramente na natureza do seu fluxo de resíduos e no seu objetivo principal.

- Se o seu foco principal for destruir fluxos de resíduos diversos ou perigosos: O forno rotativo é a tecnologia superior devido às suas capacidades robustas de processamento e alta eficiência de destruição.

- Se o seu foco principal for gerir um fluxo de resíduos uniforme e não perigoso: Uma tecnologia de incineração menos complexa e menos dispendiosa pode ser uma solução mais económica.

- Se o seu foco principal for minimizar a despesa de capital: Deve avaliar cuidadosamente se a flexibilidade operacional de um forno rotativo justifica os seus custos iniciais e contínuos significativamente mais elevados.

Em última análise, escolher um forno rotativo é um investimento em flexibilidade operacional para os cenários de gestão de resíduos mais desafiadores.

Tabela de Resumo:

| Vantagens | Desvantagens |

|---|---|

| Versatilidade inigualável para resíduos sólidos, líquidos e perigosos | Elevado investimento de capital inicial |

| Operação a alta temperatura garante destruição completa | Sistema complexo com custos operacionais elevados |

| Longos tempos de residência para processamento completo | Gera altos níveis de material particulado |

| Eficaz para fluxos de resíduos diversos e difíceis (ex: PCBs) | Requer sistemas extensivos de controlo da poluição do ar |

Precisa de uma solução fiável para os seus fluxos de resíduos desafiadores? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, servindo as necessidades laboratoriais. A nossa experiência pode ajudá-lo a selecionar a tecnologia certa para uma destruição de resíduos eficiente e segura. Contacte-nos hoje para discutir como podemos apoiar as suas necessidades específicas e melhorar a sua segurança e eficiência operacional.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo