Na metalurgia, a escolha fundamental entre a conformação a quente e a conformação a frio resume-se a uma troca entre conformabilidade e precisão. A conformação a quente utiliza altas temperaturas para tornar o metal fácil de moldar em formas complexas, enquanto a conformação a frio utiliza imensa pressão à temperatura ambiente para alcançar precisão dimensional e resistência superiores. Cada método altera fundamentalmente as propriedades do metal de maneiras diferentes, tornando-os adequados para aplicações totalmente distintas.

A decisão depende de um único fator crítico: a temperatura de recristalização do metal. Trabalhar acima desta temperatura (conformação a quente) prioriza a facilidade de moldagem, enquanto trabalhar abaixo dela (conformação a frio) prioriza a precisão e a resistência no produto final.

O Fator Decisivo: Temperatura de Recristalização

O que é Recristalização?

Quando um metal é deformado, sua estrutura cristalina interna, ou "grãos", torna-se esticada e distorcida. Isso é conhecido como encruamento.

Aquecer o metal acima de sua temperatura de recristalização desencadeia uma mudança crucial. Novos grãos, livres de tensões, começam a se formar, "reiniciando" efetivamente a estrutura interna do metal e removendo os efeitos do encruamento.

Este fenômeno é a linha divisória científica entre os dois processos. Ele explica por que o metal quente é macio e maleável, enquanto o metal frio se torna mais duro à medida que você o trabalha.

Conformação a Quente: Moldando com Calor

A conformação a quente envolve a deformação de um metal a uma temperatura acima de seu ponto de recristalização, tipicamente variando de 60% a 75% de seu ponto de fusão.

O Processo

A peça de metal é aquecida em um forno até atingir a temperatura desejada, tornando-a significativamente mais maleável. Em seguida, é rapidamente moldada usando ferramentas como prensas, martelos ou rolos antes que esfrie.

Principais Vantagens

A principal vantagem é uma redução drástica na força necessária para moldar o material. Isso permite a criação de componentes grandes e complexos em uma única operação.

Como o processo ocorre acima da temperatura de recristalização, o material não sofre encruamento. Isso significa que ele mantém sua ductilidade, tornando-o altamente resistente a rachaduras durante a conformação.

Desvantagens Inerentes

À medida que o metal esfria de uma alta temperatura, ele encolhe e pode empenar de forma imprevisível. Isso resulta em baixa precisão dimensional e tolerâncias em comparação com a conformação a frio.

O alto calor também causa oxidação na superfície do metal, formando uma camada áspera chamada "carepa". Isso resulta em um acabamento de superfície ruim que frequentemente requer operações de limpeza secundárias.

Conformação a Frio: Precisão à Temperatura Ambiente

A conformação a frio, também conhecida como trabalho a frio, envolve a moldagem de metal à temperatura ambiente ou próximo a ela. Este processo não amolece o material com calor; ele depende puramente de força mecânica.

O Processo

Pressão extrema é aplicada a uma peça de metal usando matrizes em uma prensa. Isso força o metal a fluir para a forma desejada. Exemplos comuns incluem forjamento, laminação e trefilação.

Principais Vantagens

Como não há aquecimento ou resfriamento envolvidos, a expansão e contração térmica não são fatores. Isso permite excelente controle dimensional e alta precisão.

O processo produz uma superfície lisa e limpa, resultando em um acabamento de superfície superior que frequentemente não requer tratamento secundário.

O trabalho a frio distorce permanentemente a estrutura granular do metal, um processo chamado encruamento. Isso aumenta a resistência à tração e a dureza do material, muitas vezes tornando a peça final mais forte do que o material bruto do qual foi feita.

Desvantagens Inerentes

A principal desvantagem é a imensa força necessária para moldar o metal, o que exige maquinário potente e caro e ferramentas robustas.

O encruamento aumenta a resistência, mas reduz a ductilidade do metal, tornando-o mais quebradiço. Há um limite para o quanto uma peça pode ser moldada antes que corra o risco de rachar, às vezes exigindo uma etapa intermediária de recozimento (aquecimento) para amolecê-la novamente.

Compreendendo as Principais Trocas

A escolha entre esses métodos nunca é arbitrária. É uma decisão calculada com base nos requisitos finais do componente.

Precisão e Exatidão Dimensional

A conformação a frio é a vencedora clara. A ausência de empenamento térmico permite tolerâncias apertadas que são impossíveis de alcançar consistentemente com a conformação a quente.

Propriedades Mecânicas Finais

Os resultados são fundamentalmente diferentes. A conformação a frio produz uma peça mais forte, mais dura, mas menos dúctil. A conformação a quente mantém a ductilidade original do material e pode até refinar a estrutura granular, melhorando a tenacidade.

Acabamento de Superfície

A conformação a frio é superior. Ela produz uma superfície brilhante e lisa, enquanto a conformação a quente deixa uma textura áspera e com carepa que frequentemente precisa ser removida.

Custo e Complexidade

A economia é complexa. A conformação a quente requer energia significativa para aquecer os fornos. A conformação a frio requer maior investimento de capital em prensas potentes e ferramentas duráveis. Para a produção em massa de peças pequenas e precisas, como parafusos e porcas, a conformação a frio é frequentemente mais econômica por peça.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, o processo ideal é ditado pelos objetivos do seu projeto específico.

- Se o seu foco principal é criar peças estruturais grandes ou complexas onde a precisão máxima é secundária: A conformação a quente é a escolha superior devido à sua alta conformabilidade e menores requisitos de força.

- Se o seu foco principal é a produção em massa de componentes menores com alta precisão dimensional e um acabamento de superfície superior: A conformação a frio oferece precisão inigualável e fortalece o material através do encruamento.

- Se o seu foco principal é aumentar a resistência de uma peça acabada sem alterar sua forma: Técnicas de conformação a frio como o jateamento são usadas para introduzir intencionalmente o encruamento benéfico.

Ao alinhar os objetivos do seu projeto com os princípios fundamentais de cada processo, você pode selecionar o caminho mais eficaz e econômico do material bruto à peça acabada.

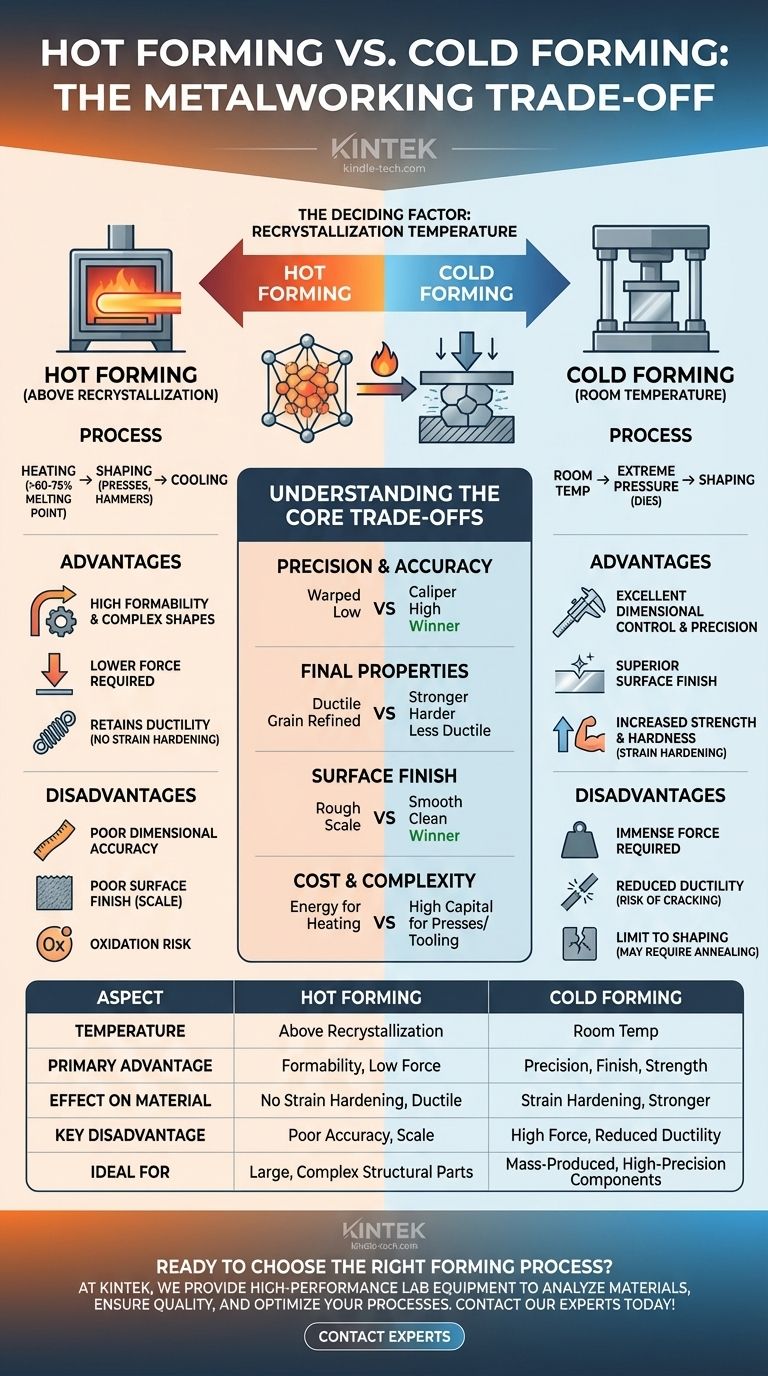

Tabela Resumo:

| Aspecto | Conformação a Quente | Conformação a Frio |

|---|---|---|

| Temperatura | Acima da temperatura de recristalização (60-75% do ponto de fusão) | Temperatura ambiente ou próxima à temperatura ambiente |

| Vantagem Principal | Alta conformabilidade para formas complexas; menor força necessária | Precisão dimensional e acabamento de superfície superiores |

| Efeito no Material | Sem encruamento; mantém a ductilidade | O encruamento aumenta a resistência e a dureza |

| Principal Desvantagem | Baixa precisão dimensional e acabamento de superfície (carepa) | Alta força necessária; ductilidade reduzida (risco de rachaduras) |

| Ideal Para | Peças estruturais grandes e complexas | Componentes de alta precisão produzidos em massa |

Pronto para Escolher o Processo de Conformação Certo para o Seu Projeto?

A escolha entre a conformação a quente e a frio é crítica para o sucesso dos seus componentes metálicos. Na KINTEK, somos especializados em fornecer os equipamentos de laboratório de alto desempenho e os consumíveis necessários para analisar as propriedades dos materiais e garantir que seus processos de conformação sejam otimizados para qualidade e eficiência.

Ajudamos nossos clientes de laboratório a:

- Analisar o Comportamento do Material: Testar e entender como seus metais respondem ao calor e à pressão.

- Garantir o Controle de Qualidade: Verificar a precisão dimensional e as propriedades mecânicas de suas peças acabadas.

- Otimizar Processos: Alcançar o equilíbrio perfeito entre conformabilidade, resistência e precisão.

Vamos discutir suas necessidades específicas de aplicação. Entre em contato com nossos especialistas hoje para encontrar a solução certa para o seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

As pessoas também perguntam

- Quais são as vantagens de usar uma prensa a quente a vácuo para CuCr50? Obtenha Densidade e Pureza Superiores na Produção de Ligas

- Quais condições uma Fornalha de Prensagem a Quente a Vácuo oferece para compósitos de Cobre-MoS2-Mo? Alcançar Densificação de Pico

- Qual é a importância do controle preciso da temperatura na infiltração por fusão? Obtenha eletrodos de liga Li de alto desempenho

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Quais vantagens o equipamento de sinterização por prensagem a quente oferece para NASICON? Alcançar Placas de Eletrólito Sólido 100% Densas