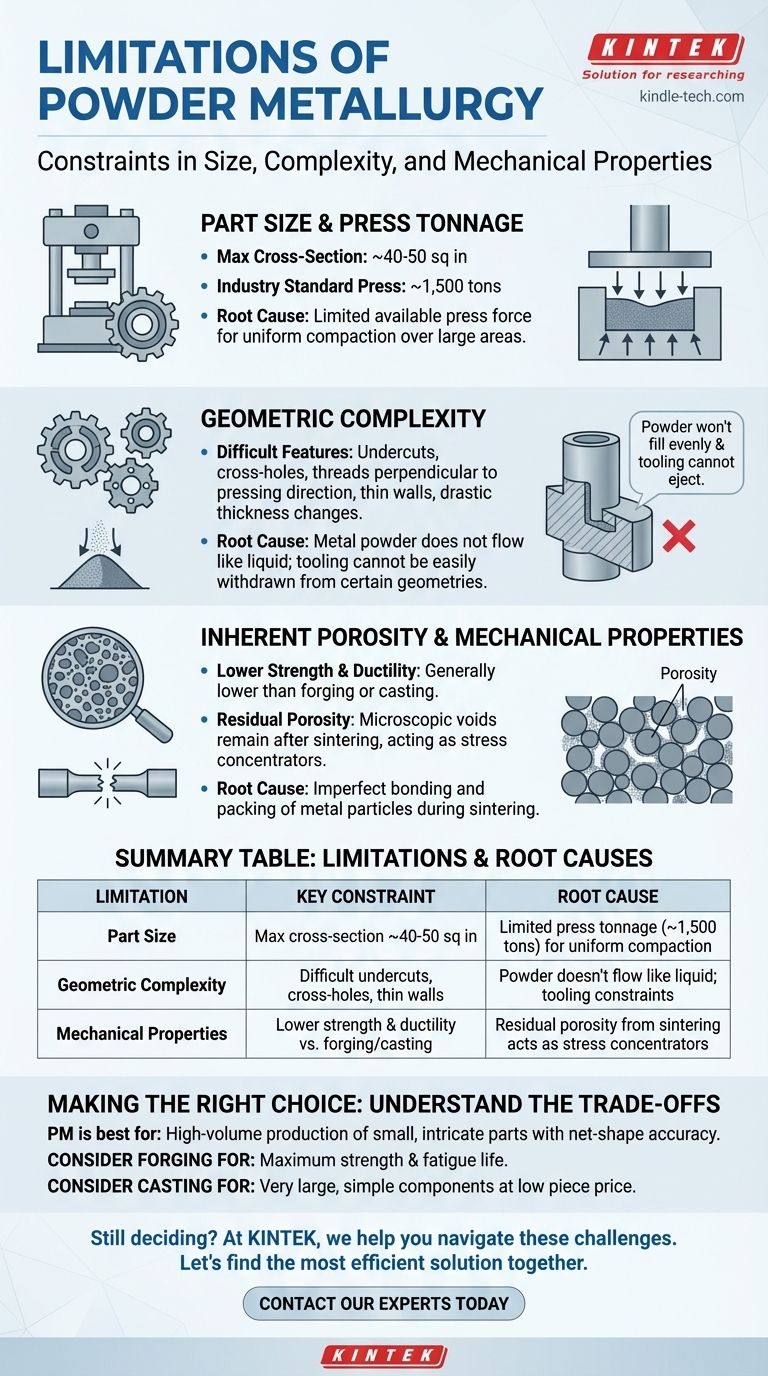

Em resumo, as principais limitações da metalurgia do pó (MP) são restrições no tamanho da peça, desafios na produção de geometrias altamente complexas e propriedades mecânicas — especificamente resistência e ductilidade — que são geralmente inferiores às alcançadas por forjamento ou fundição. Essas limitações são um resultado direto da física da compactação e ligação de pós metálicos, em vez de fundir metal líquido ou deformar um tarugo sólido.

O desafio central da metalurgia do pó é alcançar densidade uniforme. As limitações no tamanho da peça, complexidade e resistência originam-se da dificuldade de compactar uniformemente um pó seco e depois sinterizá-lo em uma peça final totalmente densa e homogênea.

A Física por Trás das Limitações

Para entender se a MP é adequada para sua aplicação, é essencial entender por que essas restrições existem. Elas não são regras arbitrárias, mas consequências fundamentais do próprio processo.

Tamanho da Peça e Tonelagem da Prensa

O tamanho de uma peça de MP é limitado diretamente pela força da prensa disponível. O padrão da indústria para prensas grandes é de cerca de 1.500 toneladas.

Essa força deve ser distribuída pela área planar da peça para compactar o pó. Como resultado, o limite prático para a seção transversal de um componente é tipicamente em torno de 40 a 50 polegadas quadradas. Exceder isso torna impossível alcançar a pressão necessária para uma densidade "verde" (pré-sinterizada) adequada.

O Desafio da Complexidade Geométrica

Os pós metálicos não fluem como um líquido. Este fato simples cria restrições significativas de projeto.

Recursos como rebaixos, furos transversais ou roscas perpendiculares à direção de prensagem são frequentemente impossíveis de moldar diretamente. A ferramenta não pode ser facilmente retirada, e o pó não preencherá essas características uniformemente sob pressão, levando a pontos fracos críticos.

Paredes finas e mudanças drásticas na espessura da seção também representam problemas. Elas podem impedir a transmissão uniforme de pressão, resultando em variações de densidade e uma peça estruturalmente instável. Embora um projeto habilidoso possa mitigar alguns problemas, a MP é mais adequada para peças com espessura relativamente uniforme ao longo do eixo de prensagem.

Porosidade Inerente e Propriedades Mecânicas

Ao contrário da fundição ou forjamento, que produzem materiais totalmente densos, as peças de MP padrão contêm uma pequena quantidade de porosidade residual.

Durante a sinterização, as partículas compactadas se ligam metalurgicamente, mas vazios microscópicos frequentemente permanecem. Esses poros atuam como concentradores de tensão, que é a principal razão pela qual as peças de MP geralmente exibem menor resistência à tração e ductilidade em comparação com seus equivalentes forjados ou fundidos.

Embora etapas de pós-processamento como Prensagem Isostática a Quente (HIP) possam ser usadas para fechar essa porosidade, isso adiciona custo e complexidade significativos ao processo.

Entendendo as Concessões: MP vs. Outros Métodos

Nenhum processo de fabricação é perfeito. As limitações da MP devem ser ponderadas em relação às suas vantagens significativas em contextos específicos.

Resistência vs. Forma Final (Net Shape)

O forjamento produz peças com resistência superior e resistência à fadiga devido à sua capacidade de alinhar a estrutura de grãos do material. No entanto, muitas vezes requer usinagem secundária extensa para atingir as dimensões finais, adicionando custo e desperdício.

A metalurgia do pó se destaca na produção de peças com forma final (net-shape) ou próxima da forma final, minimizando ou eliminando a necessidade de usinagem. Esta é uma enorme vantagem para geometrias complexas onde a usinagem seria difícil ou cara.

Utilização do Material vs. Escala do Componente

A MP oferece utilização de material excepcional, com desperdício geralmente abaixo de 3%. Esta é uma vantagem significativa de custo e sustentabilidade em relação a métodos subtrativos como a usinagem.

A fundição, por outro lado, é muito mais escalável para a produção de componentes muito grandes. As ferramentas são frequentemente menos caras para geometrias mais simples, tornando-a uma escolha econômica onde a precisão extrema da MP não é necessária.

Perfil de Custo

O alto custo das ferramentas de MP (o molde e os punções) torna-a mais econômica para grandes volumes de produção, tipicamente na casa das dezenas de milhares de peças ou mais. Isso permite que o custo da ferramenta seja amortizado de forma eficaz.

Para produção de baixo volume ou trabalho de protótipo, o custo da ferramenta pode ser proibitivo, tornando a usinagem a partir de tarugo ou até mesmo a impressão 3D uma escolha mais lógica.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fabricação correto depende inteiramente dos principais fatores de engenharia e de negócios do seu projeto.

- Se seu foco principal é resistência máxima e vida útil à fadiga: O forjamento é quase sempre a escolha superior, especialmente para componentes estruturais críticos.

- Se seu foco principal é produção de alto volume de peças pequenas e intrincadas com excelente precisão dimensional: A metalurgia do pó é uma opção excelente e muitas vezes imbatível.

- Se seu foco principal é produzir componentes muito grandes e relativamente simples a um baixo preço por peça: A fundição é provavelmente o método mais econômico e prático.

- Se seu foco principal é alcançar densidade e resistência próximas do total em uma peça de MP complexa: Considere processos avançados como Moldagem por Injeção de Metal (MIM) ou adicione uma etapa de Prensagem Isostática a Quente (HIP) pós-sinterização.

Em última análise, entender essas limitações permite que você aproveite a metalurgia do pó para o que ela faz de melhor: criar eficientemente componentes complexos e precisos em escala.

Tabela de Resumo:

| Limitação | Restrição Principal | Causa Raiz |

|---|---|---|

| Tamanho da Peça | Seção transversal máx. ~40-50 pol² | Tonelagem limitada da prensa (~1.500 toneladas) para compactação uniforme |

| Complexidade Geométrica | Rebaixos, furos transversais, paredes finas difíceis | O pó não flui como líquido; restrições da ferramenta |

| Propriedades Mecânicas | Menor resistência e ductilidade vs. forjamento/fundição | Porosidade residual da sinterização atua como concentrador de tensão |

Ainda decidindo se a metalurgia do pó é adequada para seu projeto?

Na KINTEK, nos especializamos em ajudar os fabricantes a navegar exatamente nesses desafios. Nossa experiência em equipamentos de laboratório e consumíveis para teste de materiais e desenvolvimento de processos pode ajudar você a validar seu projeto, otimizar seu processo de sinterização e garantir que você selecione o método de fabricação correto para suas necessidades específicas — seja MP, forjamento ou fundição.

Vamos discutir os requisitos da sua aplicação e encontrar a solução mais eficiente juntos. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

As pessoas também perguntam

- Qual é a diferença entre sinterização e prensagem? Um Guia para Processos de Metalurgia do Pó

- Quais são as desvantagens da metalurgia do pó? Principais Limitações em Força e Tamanho

- Quais são os exemplos de prensagem isostática a frio? Obtenha Densidade Uniforme na Compactação de Pós

- Quanto custa uma prensa isostática? Um Guia de Preços para Laboratório vs. Industrial

- O que é uma prensa isostática a frio? Obtenha compactação uniforme de pó para peças complexas