Embora seja uma tecnologia promissora, a pirólise não é uma solução simples. As suas principais desvantagens são os requisitos energéticos significativos, os altos custos de capital iniciais e a produção de um subproduto líquido instável, corrosivo e de baixa energia (bio-óleo) que requer um pós-processamento extenso e caro antes de poder ser utilizado.

O desafio central da pirólise reside não apenas na complexidade do processo em si, mas no facto de os seus principais produtos não serem bens acabados. São produtos intermédios que introduzem um novo conjunto de obstáculos técnicos e económicos que devem ser superados.

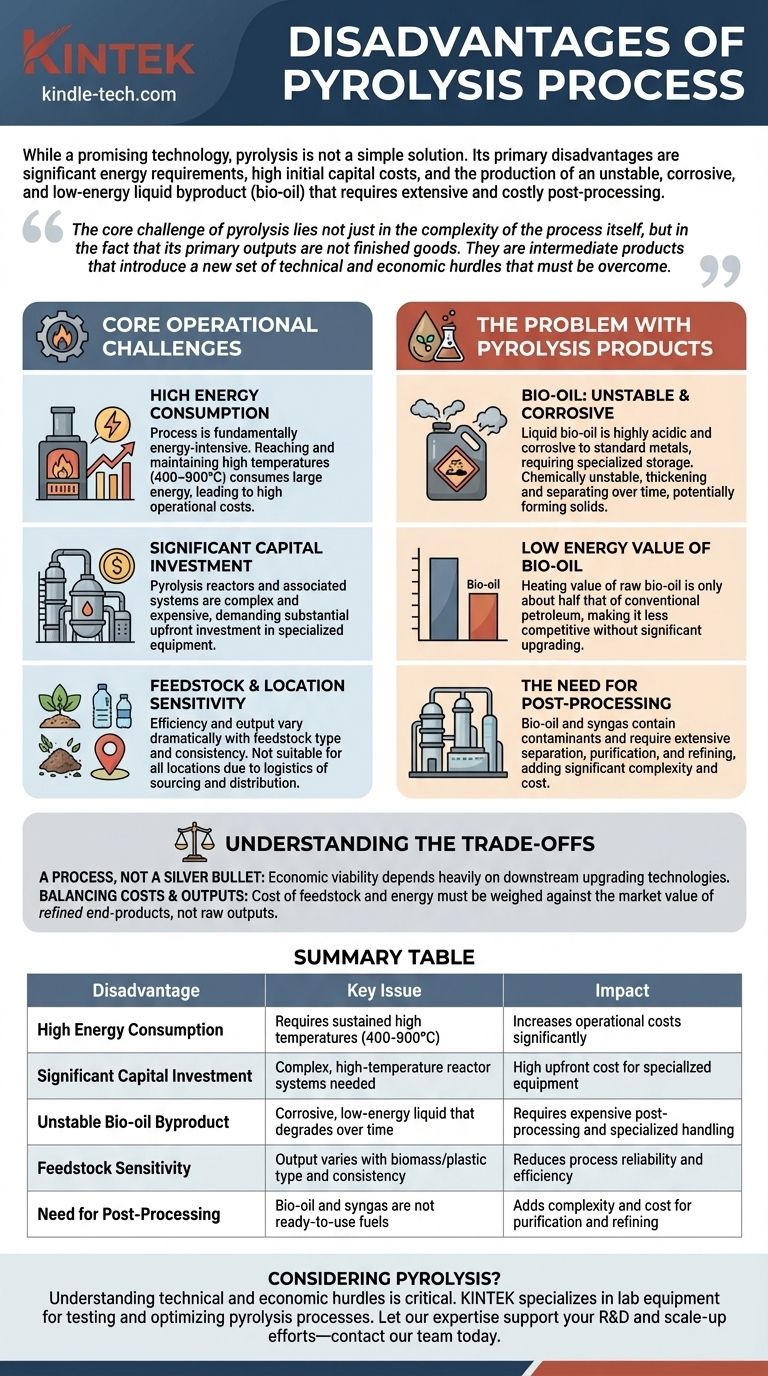

Os Desafios Operacionais Centrais

A pirólise é um processo termoquímico que aquece material como biomassa ou plástico a altas temperaturas (tipicamente 400-900°C) num ambiente isento de oxigénio. Embora eficaz, as realidades operacionais apresentam barreiras significativas.

Alto Consumo de Energia

O processo é fundamentalmente intensivo em energia. Atingir e manter as altas temperaturas necessárias para a decomposição consome uma grande quantidade de energia, o que se traduz diretamente em altos custos operacionais.

Investimento de Capital Significativo

Os reatores de pirólise e os seus sistemas associados são complexos e caros. Devem ser concebidos para suportar temperaturas extremas e controlar com precisão a atmosfera, exigindo um investimento inicial substancial em equipamento especializado.

Sensibilidade à Matéria-Prima e à Localização

A eficiência e o rendimento da pirólise podem variar drasticamente dependendo do tipo e da consistência da matéria-prima. Além disso, o processo pode não ser adequado para todos os locais, especialmente se a logística de obtenção da matéria-prima ou de distribuição dos produtos finais for desfavorável.

O Problema com os Produtos da Pirólise

Um equívoco comum é que a pirólise produz diretamente combustíveis prontos a usar. Na realidade, os produtos brutos — bio-óleo, gás de síntese e bio-carvão — cada um traz o seu próprio conjunto de limitações.

Bio-óleo: Instável e Corrosivo

O bio-óleo líquido é talvez o produto mais desafiador. É altamente ácido e corrosivo para metais padrão, exigindo equipamento especializado de armazenamento e manuseamento.

Pior ainda, é quimicamente instável. Com o tempo, o bio-óleo tende a engrossar, a aumentar a viscosidade e pode até separar-se em diferentes fases devido a reações químicas lentas e contínuas. O aquecimento pode acelerar estas reações, formando potencialmente sólidos.

Baixo Valor Energético do Bio-óleo

O poder calorífico do bio-óleo bruto é apenas cerca de metade do óleo de aquecimento convencional à base de petróleo. Isto torna-o menos competitivo como substituto direto de combustível sem um processamento significativo.

A Necessidade de Pós-Processamento

Nem o bio-óleo nem o gás de síntese são suficientemente puros para a maioria das aplicações de alto valor. Contêm contaminantes e requerem extensa separação, purificação e refinação antes de poderem ser utilizados como combustíveis de transporte ou matérias-primas químicas. Este processo de melhoria de múltiplas etapas adiciona outra camada de complexidade e custo.

Compreender as Compensações

É crucial ver a pirólise não como uma única solução completa, mas como o primeiro passo numa cadeia de valor mais longa e complexa.

Um Processo, Não uma Bala de Prata

A viabilidade económica de uma instalação de pirólise depende frequentemente menos da etapa de pirólise em si e mais da eficiência e custo-benefício das tecnologias de melhoria a jusante. Sem um caminho claro e económico para refinar os produtos, todo o projeto pode falhar.

Equilibrar Custos e Produtos

O sucesso exige um cálculo cuidadoso. O custo de aquisição da matéria-prima e o alto custo energético da operação devem ser ponderados em relação ao valor de mercado dos produtos finais refinados, e não dos produtos brutos.

Tomar uma Decisão Informada sobre a Pirólise

Para determinar se a pirólise é a abordagem correta, deve primeiro clarificar o seu objetivo principal.

- Se o seu foco principal for a redução do volume de resíduos: A pirólise é altamente eficaz, mas deve ter um plano claro e orçamentado para gerir e processar o bio-óleo instável e outros subprodutos que cria.

- Se o seu foco principal for a criação de combustíveis de alto valor: Esteja preparado para um investimento significativo a jusante em hidrotratamento ou outras tecnologias de melhoria para estabilizar o bio-óleo, remover elementos corrosivos e aumentar a sua densidade energética.

- Se o seu foco principal for a sequestração de carbono: A estabilidade e o valor de mercado do bio-carvão resultante são as suas métricas mais críticas, e o balanço energético geral do processo deve ser cuidadosamente auditado.

Compreender estas desvantagens inerentes é o primeiro passo para desenvolver um projeto de pirólise tecnicamente sólido e economicamente viável.

Tabela de Resumo:

| Desvantagem | Questão Chave | Impacto |

|---|---|---|

| Alto Consumo de Energia | Requer temperaturas elevadas sustentadas (400-900°C) | Aumenta significativamente os custos operacionais |

| Investimento de Capital Significativo | Necessidade de sistemas de reatores complexos e de alta temperatura | Alto custo inicial para equipamento especializado |

| Subproduto Bio-óleo Instável | Líquido corrosivo e de baixa energia que se degrada com o tempo | Requer pós-processamento caro e manuseamento especializado |

| Sensibilidade da Matéria-Prima | O rendimento varia com o tipo e a consistência da biomassa/plástico | Reduz a fiabilidade e a eficiência do processo |

| Necessidade de Pós-Processamento | O bio-óleo e o gás de síntese não são combustíveis prontos a usar | Adiciona complexidade e custo para purificação e refinação |

A considerar a pirólise para o seu projeto de resíduos ou energia? Compreender os obstáculos técnicos e económicos é fundamental para o sucesso. A KINTEK especializa-se em equipamentos de laboratório e consumíveis para testar e otimizar processos de pirólise, ajudando-o a avaliar com precisão a viabilidade da matéria-prima, a analisar a qualidade do bio-óleo e a planear a melhoria a jusante. Deixe que a nossa experiência apoie os seus esforços de I&D e de aumento de escala — contacte a nossa equipa hoje para discutir as suas necessidades e desafios laboratoriais específicos.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um tubo de quartzo facilita a condensação fracionada em um forno de gaseificação a vácuo de tubo horizontal? Guia de Especialista

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa