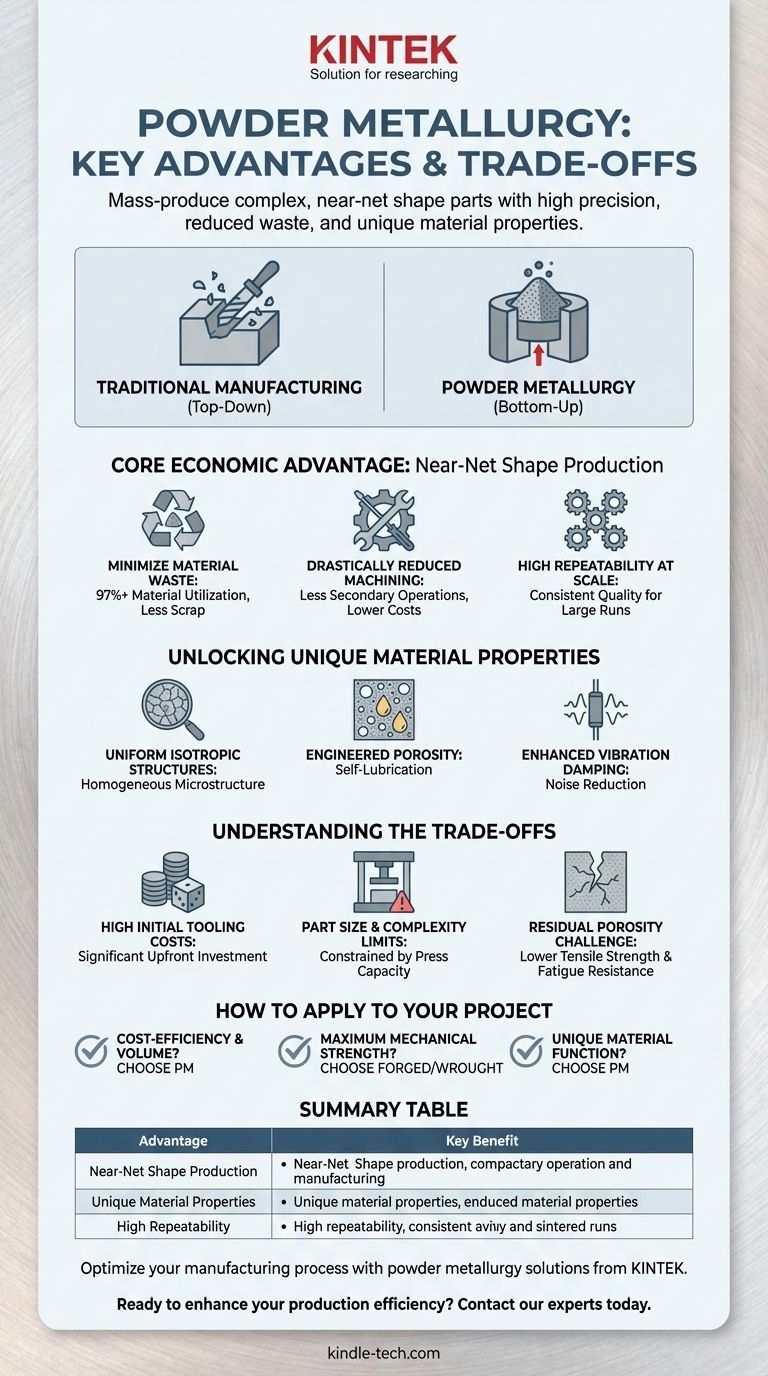

A principal vantagem da metalurgia do pó é sua capacidade de produzir em massa peças complexas, com forma quase final e alta precisão, o que reduz drasticamente o desperdício de material, os custos de pós-processamento e os prazos de entrega em comparação com métodos subtrativos tradicionais, como a usinagem. Ela também abre o potencial para criar materiais únicos com propriedades especializadas, como a autolubrificação, que são impossíveis de alcançar por outros meios.

Onde a fabricação tradicional é um processo "de cima para baixo" de esculpir uma peça final a partir de um bloco maior de material, a metalurgia do pó (PM) é um método "de baixo para cima" de construí-la do zero. Essa diferença fundamental torna a PM excepcionalmente econômica para a produção de alto volume de componentes intrincados, onde os custos de material e usinagem são as principais preocupações.

A Principal Vantagem Econômica: Produção de Forma Quase Final

O benefício mais significativo da metalurgia do pó gira em torno de sua eficiência. Ao prensar pós metálicos em uma matriz, você cria uma peça que está extremamente próxima de sua forma final, ou "líquida", desde o início.

Minimizando o Desperdício de Material

A usinagem tradicional pode gerar uma quantidade significativa de sucata, o que aumenta os custos. A PM, em contraste, usa apenas o material necessário para a própria peça, muitas vezes alcançando mais de 97% de utilização do material.

Reduzindo Drasticamente a Usinagem

Como as peças são formadas com dimensões precisas, a necessidade de operações secundárias caras e demoradas, como fresagem, torneamento ou furação, é eliminada ou substancialmente reduzida.

Alcançando Alta Repetibilidade em Escala

O uso de matrizes duráveis e reutilizáveis garante que cada peça produzida — da primeira à décima milésima — seja virtualmente idêntica. Isso torna a PM um processo ideal para grandes séries de produção onde a consistência é crítica.

Desbloqueando Propriedades de Materiais Únicas

A metalurgia do pó não é apenas um processo eficiente; é uma ferramenta para a engenharia de materiais. Ela permite a criação de componentes com características difíceis ou impossíveis de replicar com fundição ou forjamento.

Criando Estruturas Uniformes e Isotrópicas

A fusão e a fundição podem introduzir inconsistências, enquanto o forjamento cria uma estrutura de grãos direcional. A PM consolida pós em estado sólido, resultando em uma microestrutura altamente uniforme e homogênea com propriedades isotrópicas — o que significa que sua resistência e outras características são as mesmas em todas as direções.

Engenharia de Porosidade para Autolubrificação

O processo de PM pode ser controlado para criar uma rede de poros interconectados dentro de uma peça. Esses poros podem ser impregnados com lubrificantes, criando rolamentos e engrenagens autolubrificantes que são perfeitos para aplicações onde a manutenção regular é difícil.

Aprimorando o Amortecimento de Vibrações

A mesma porosidade que permite a autolubrificação também confere às peças de PM excelentes capacidades de amortecimento de vibrações e ruídos, uma característica valiosa para engrenagens e outros componentes em máquinas automotivas e industriais.

Compreendendo as Desvantagens

Nenhum processo de fabricação é universalmente superior. Reconhecer as limitações da metalurgia do pó é crucial para tomar uma decisão informada.

Altos Custos Iniciais de Ferramental

As matrizes, moldes e prensas necessárias para a PM representam um investimento inicial significativo. Isso torna o processo geralmente antieconômico para produção de baixo volume ou prototipagem.

Limitações no Tamanho e Complexidade da Peça

O tamanho da peça é limitado pela capacidade de tonelagem da prensa de compactação. Além disso, geometrias extremamente complexas com rebaixos ou furos transversais podem ser difíceis ou impossíveis de produzir sem usinagem secundária.

O Desafio da Porosidade Residual

Embora a porosidade possa ser uma característica, também pode ser um problema. A menos que sejam usados passos secundários de densificação caros, a maioria das peças de PM retém algum nível de porosidade, o que pode limitar sua resistência à tração final e resistência à fadiga em comparação com peças forjadas ou laminadas totalmente densas.

Como Aplicar Isso ao Seu Projeto

Sua escolha do processo de fabricação deve se alinhar com os objetivos específicos do seu projeto em termos de custo, desempenho e volume.

- Se seu foco principal é a eficiência de custos para peças complexas de alto volume: A PM é uma escolha excepcional devido ao seu baixo desperdício e mínima necessidade de usinagem secundária.

- Se seu foco principal é a máxima resistência mecânica e tenacidade ao impacto: Um componente forjado ou laminado totalmente denso provavelmente superará uma peça PM padrão.

- Se seu foco principal é criar uma função de material única (como autolubrificação ou densidade controlada): A PM oferece capacidades que simplesmente não são alcançáveis com métodos subtrativos tradicionais.

Ao compreender suas forças específicas e limitações inerentes, você pode alavancar a metalurgia do pó como uma ferramenta poderosa para a fabricação otimizada.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Produção de Forma Quase Final | Reduz o desperdício de material e os custos de usinagem para grandes volumes de produção. |

| Propriedades de Materiais Únicas | Permite autolubrificação, estruturas isotrópicas uniformes e amortecimento de vibrações. |

| Alta Repetibilidade | Garante qualidade consistente das peças para produção em massa. |

Otimize seu processo de fabricação com soluções de metalurgia do pó da KINTEK.

Como fornecedora líder de equipamentos e consumíveis de laboratório, a KINTEK é especializada em fornecer as ferramentas e a experiência necessárias para alavancar a metalurgia do pó para a produção de alto volume e custo-benefício de peças complexas. Seja você desenvolvendo componentes autolubrificantes ou buscando minimizar o desperdício de material, nossos equipamentos garantem precisão e repetibilidade.

Pronto para aumentar sua eficiência de produção? Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem atender às suas necessidades específicas de laboratório e fabricação.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Qual é o princípio da prensagem isostática a quente? Alcance 100% de Densidade e Desempenho Superior

- Qual é o processo de material HIP? Alcançar Densidade e Confiabilidade Quase Perfeitas

- Qual é a pressão da prensagem isostática a quente? Alcance Densidade Total e Desempenho Superior do Material

- O que é o tratamento HIP para metais? Elimine Defeitos Internos para um Desempenho Superior da Peça

- Quais são os componentes de um sistema de prensagem isostática a quente? Um Guia para o Equipamento HIP Essencial