Para ser claro, nenhum dos processos é universalmente "melhor"—a escolha ideal depende inteiramente dos requisitos específicos da sua aplicação em termos de durabilidade, material, custo e impacto ambiental. Geralmente, a cromagem tradicional oferece dureza e resistência à corrosão superiores para peças metálicas, enquanto a metalização a vácuo proporciona maior versatilidade para revestir plásticos e obter uma gama mais ampla de acabamentos decorativos num processo mais ecológico.

A decisão central resume-se a uma troca fundamental: A cromagem oferece máxima durabilidade a um custo ambiental mais elevado, principalmente para metais. A metalização a vácuo oferece versatilidade e segurança superiores, tornando-a ideal para acabamentos decorativos numa gama mais ampla de materiais, incluindo plásticos.

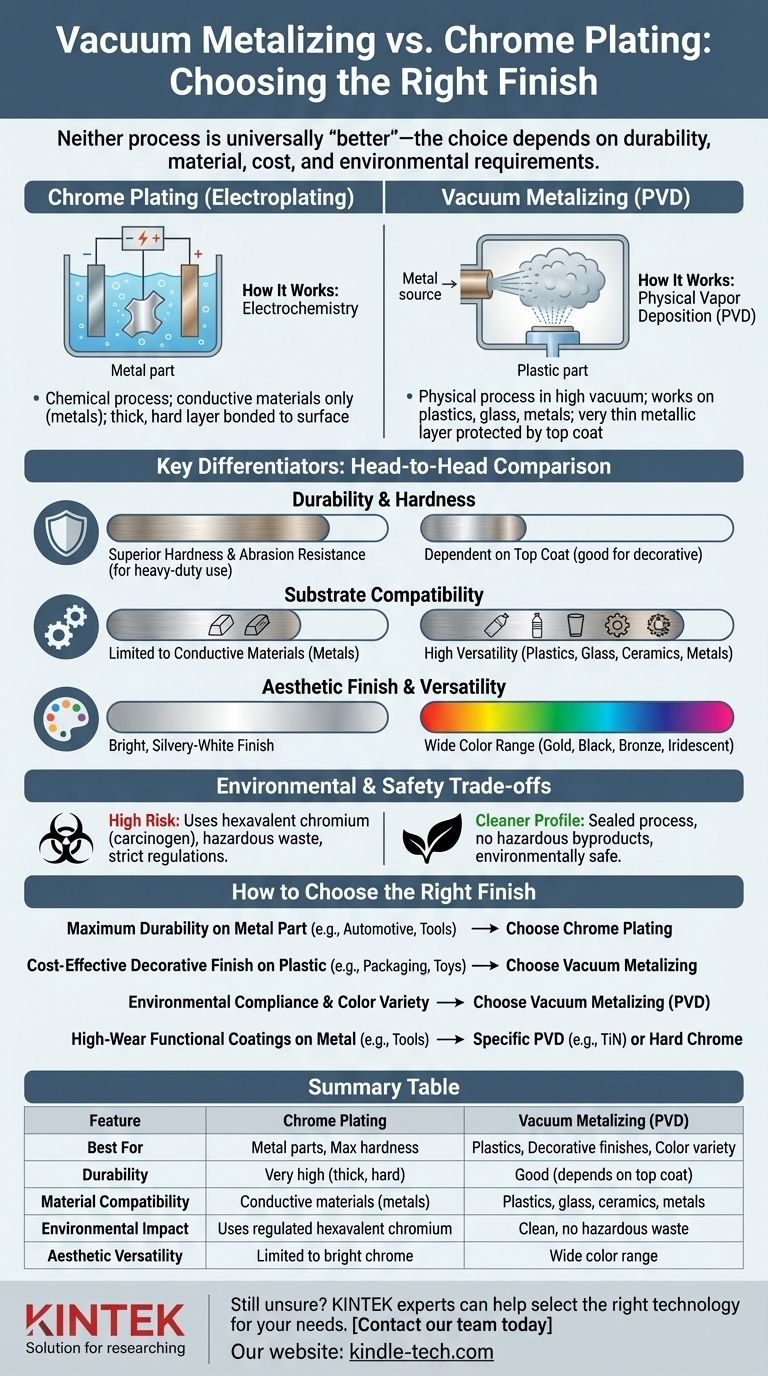

Compreendendo os Processos Essenciais

Para tomar uma decisão informada, você deve primeiro entender o quão fundamentalmente diferentes são essas duas tecnologias. Elas alcançam uma aparência semelhante por meios físicos e químicos completamente diferentes.

Como Funciona a Cromagem: Eletroquímica em Ação

A cromagem é um processo de eletrodeposição. A peça, que deve ser condutora (tipicamente um metal), é submersa num banho eletrolítico contendo cromo dissolvido.

Uma corrente elétrica é aplicada, fazendo com que os íons de cromo na solução adiram à superfície da peça, formando uma ligação metálica forte e permanente. Este processo constrói uma camada externa relativamente espessa e excepcionalmente dura.

Como Funciona a Metalização a Vácuo: Deposição Física de Vapor (PVD)

A metalização a vácuo, uma forma de Deposição Física de Vapor (PVD), não é um processo químico, mas físico. Ela ocorre dentro de uma câmara de alto vácuo.

Um metal sólido, frequentemente alumínio, é vaporizado numa nuvem de átomos. A peça a ser revestida é então passada através desta nuvem, e o vapor metálico condensa-se na sua superfície, formando uma camada metálica muito fina e brilhante. Esta camada é então quase sempre protegida com uma camada superior transparente para durabilidade.

Diferenciadores Chave: Uma Comparação Direta

Cada processo se destaca em diferentes áreas. Sua escolha será ditada por qual desses fatores é mais crítico para o sucesso do seu projeto.

Durabilidade e Dureza

A cromagem é a vencedora clara para aplicações de uso pesado. A camada eletrodepositada é espessa, dura e diretamente ligada ao substrato metálico, oferecendo resistência excepcional à abrasão, impacto e desgaste.

A metalização a vácuo produz um revestimento muito mais fino. Sua durabilidade depende quase inteiramente da dureza da camada superior protetora aplicada sobre ela. Embora adequada para itens decorativos, ela não resistirá às condições severas para as quais a cromagem dura é projetada.

Compatibilidade de Substrato

Este é um ponto importante de diferença. A cromagem é efetivamente limitada a materiais condutores, ou seja, metais e ligas.

A metalização a vácuo é muito mais versátil. Por ser um processo de deposição física, funciona extremamente bem em plásticos (como ABS, policarbonato), vidro e cerâmica, além de metais. Isso a torna a escolha padrão para adicionar um acabamento metálico a peças não metálicas.

Acabamento Estético e Versatilidade

Embora ambos possam produzir um acabamento "cromado" brilhante e espelhado, a metalização a vácuo oferece uma paleta estética muito mais ampla. Ao usar diferentes metais ou ligas para deposição (como titânio ou zircônio), o PVD pode criar um amplo espectro de cores, incluindo ouro, preto, bronze e até acabamentos iridescentes em arco-íris.

A cromagem é amplamente limitada à sua aparência brilhante e branco-prateada característica.

Compreendendo as Trocas Ambientais e de Segurança

As diferenças operacionais e regulatórias entre esses processos são significativas e frequentemente impulsionam a decisão para a fabricação moderna.

O Desafio do Cromo Hexavalente

A cromagem tradicional usa mais frequentemente cromo hexavalente, um conhecido carcinógeno. O processo cria resíduos perigosos e emissões atmosféricas que são fortemente regulamentadas por agências ambientais e de saúde em todo o mundo (por exemplo, OSHA, EPA, REACH).

Gerenciar esses riscos requer um investimento significativo em equipamentos de segurança, ventilação e tratamento de resíduos, o que contribui para o custo mais alto do processo.

O Perfil Mais Limpo do PVD

A metalização a vácuo (PVD) é, em comparação, um processo ambientalmente limpo e seguro. Ocorre numa câmara de vácuo selada e não produz subprodutos perigosos, águas residuais ou poluentes atmosféricos.

Isso a torna uma escolha mais sustentável e à prova de futuro, livre dos rigorosos encargos regulatórios associados ao cromo hexavalente.

Como Escolher o Acabamento Certo para Sua Aplicação

Selecionar o processo correto requer alinhar seus pontos fortes com o objetivo principal do seu produto.

- Se o seu foco principal é a máxima durabilidade em uma peça de metal: Escolha a cromagem pela sua dureza superior e resistência à corrosão, especialmente para exteriores automotivos, ferramentas industriais ou acessórios de encanamento.

- Se o seu foco principal é um acabamento decorativo econômico em plástico: Escolha a metalização a vácuo pela sua capacidade inigualável de aplicar um brilho metálico a peças não metálicas como embalagens de cosméticos, brinquedos ou logotipos de eletrodomésticos.

- Se o seu foco principal é a conformidade ambiental e a escolha estética: Escolha a metalização a vácuo (PVD) pelo seu processo seguro e pela sua capacidade de produzir uma ampla gama de cores além do cromo tradicional.

- Se o seu foco principal são revestimentos funcionais de alto desgaste em ferramentas de metal: Um tipo específico e de alto desempenho de PVD (como o revestimento TiN) é frequentemente a escolha moderna, mas para dureza clássica, a cromagem dura tradicional continua sendo uma referência.

Em última análise, suas necessidades de material e desempenho tornarão a escolha clara.

Tabela Resumo:

| Característica | Cromagem | Metalização a Vácuo (PVD) |

|---|---|---|

| Melhor Para | Peças metálicas que exigem máxima dureza | Plásticos, acabamentos decorativos, variedade de cores |

| Durabilidade | Muito alta (camada espessa e dura) | Boa (depende da camada superior) |

| Compatibilidade de Material | Materiais condutores (metais) | Plásticos, vidro, cerâmica, metais |

| Impacto Ambiental | Usa cromo hexavalente regulamentado | Limpo, sem resíduos perigosos |

| Versatilidade Estética | Limitado ao acabamento cromado brilhante | Ampla gama de cores (ouro, preto, bronze, etc.) |

Ainda não tem certeza de qual processo de revestimento é o certo para seus materiais e aplicação?

Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis para tratamento de superfície e análise de revestimentos. Nossos especialistas podem ajudá-lo a selecionar a tecnologia certa para suas necessidades específicas, seja você trabalhando com metais, plásticos ou outros substratos. Fornecemos equipamentos e suporte para processos de revestimento tradicionais e avançados.

Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e descobrir como podemos ajudá-lo a alcançar o acabamento perfeito com desempenho e eficiência ideais.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Fornalha de Fusão por Arco a Vácuo Não Consumível

As pessoas também perguntam

- Por que o método de resfriamento de um forno de alta temperatura é crítico para os valores Luxan de RHA? Otimize a reatividade da sua RHA

- Quais são as vantagens dos processos de tratamento térmico, explique? Aumentar a Resistência e o Desempenho do Material

- É possível recozer várias vezes? Dominando o Ciclo para Metalurgia Perfeita

- Você consegue determinar a temperatura de um vácuo? Desvendando a Física do Espaço 'Vazio'

- Quais são os dois propósitos do tratamento termoquímico de superfície (case hardening)? Alcançar resistência superior ao desgaste e ao impacto

- Quais são os resultados do tratamento térmico? Adapte as propriedades do material para um desempenho superior

- Pode-se revenar qualquer metal? Não, e eis porque o processo é exclusivo de certos aços.

- O que é metal sinterizado? Um guia completo sobre seu processo e benefícios