A resposta curta é que nenhum é universalmente "melhor". A escolha ideal entre evaporação térmica e pulverização catódica por magnetron depende inteiramente dos seus objetivos específicos para qualidade do filme, velocidade de deposição, tipo de material e orçamento. A pulverização geralmente produz filmes de maior qualidade, mais aderentes e com maior versatilidade de materiais, enquanto a evaporação térmica é mais simples, mais rápida e mais econômica para muitas aplicações.

A decisão é uma troca fundamental entre qualidade do filme e eficiência do processo. A pulverização catódica por magnetron oferece controle superior e integridade do filme ao custo de velocidade e complexidade. A evaporação térmica oferece velocidade e simplicidade inigualáveis, tornando-a ideal para aplicações onde a perfeição absoluta do filme não é o principal fator.

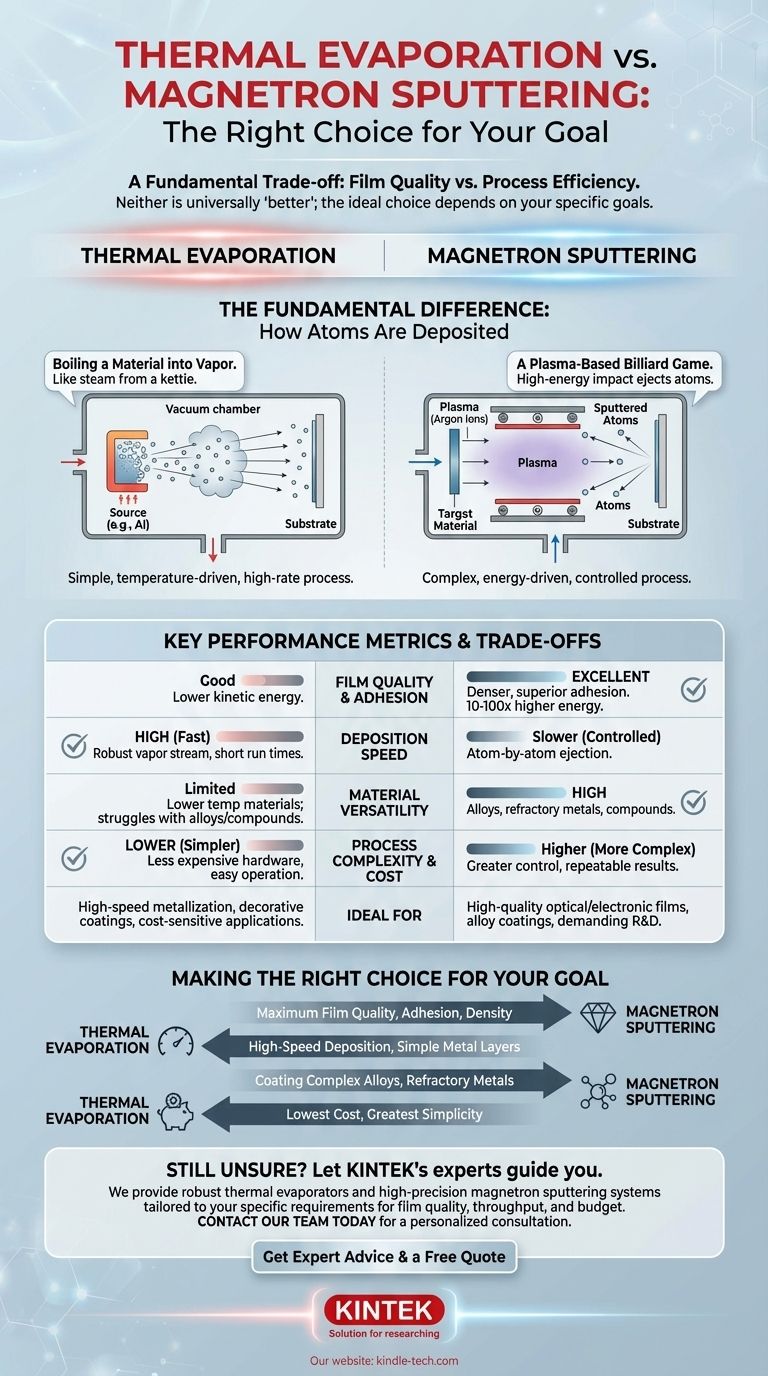

A Diferença Fundamental: Como os Átomos São Depositados

Compreender como cada método funciona é a chave para escolher o certo. Os dois processos movem o material de uma fonte para o seu substrato de maneiras fundamentalmente diferentes.

Evaporação Térmica: Fervendo um Material em Vapor

A evaporação térmica é um processo intuitivo. Em alto vácuo, um material de origem (como alumínio) é aquecido até começar a ferver e evaporar, criando uma nuvem de vapor. Este vapor viaja em linha reta até condensar no substrato mais frio, formando um filme fino.

Pense nisso como o vapor de uma chaleira fervente condensando em uma vidraça fria. É um processo relativamente simples, de alta taxa, impulsionado pela temperatura.

Pulverização Catódica por Magnetron: Um Jogo de Bilhar Baseado em Plasma

A pulverização é um processo mais complexo e energético. Começa com a criação de um plasma (um gás ionizado, geralmente argônio) dentro da câmara de vácuo. Um forte campo elétrico e magnético então acelera esses íons de gás, fazendo-os colidir com o material de origem, conhecido como "alvo".

Este impacto de alta energia é como um jogo de bilhar subatômico. Os íons agem como a bola branca, desalojando átomos do material alvo. Esses átomos ejetados ("pulverizados") então viajam e se depositam no substrato.

Comparando as Principais Métricas de Desempenho

As prioridades da sua aplicação determinarão qual dessas métricas é a mais importante.

Qualidade e Adesão do Filme

A pulverização é a clara vencedora aqui. Os átomos pulverizados têm energia cinética significativamente maior (10-100x mais) do que os átomos evaporados. Essa energia os ajuda a formar um filme mais denso e uniforme com adesão muito superior ao substrato.

Taxa e Velocidade de Deposição

A evaporação térmica é geralmente muito mais rápida. Ela produz o que as referências chamam de "fluxo de vapor robusto", permitindo taxas de deposição muito altas e tempos de execução curtos. Isso a torna excelente para revestir grandes áreas ou criar filmes mais espessos rapidamente.

A pulverização, por outro lado, ejeta átomos um por um, resultando em uma taxa de deposição mais lenta e controlada.

Versatilidade de Materiais

A pulverização oferece maior capacidade de materiais. Por ser um processo físico de transferência de momento, a pulverização pode depositar quase qualquer material, incluindo metais de alto ponto de fusão (como tungstênio), ligas e até compostos.

A evaporação térmica é limitada a materiais que podem ser evaporados sem decomposição. Ela tem dificuldades com materiais de altíssima temperatura e pode fazer com que os elementos de uma liga evaporem em taxas diferentes, alterando a composição do filme.

Cobertura de Degraus e Uniformidade

Esta é uma comparação matizada. Como a pulverização é um processo mais disperso, ela geralmente fornece melhor cobertura de degraus, o que significa que pode revestir as laterais de características microscópicas de forma mais conformada.

A evaporação é um processo de "linha de visão", que pode criar sombras atrás das características. No entanto, com ferramentas adequadas, como rotação planetária, ela pode alcançar excelente uniformidade de espessura do filme em substratos grandes e planos.

Compreendendo as Trocas: Custo vs. Controle

A decisão muitas vezes se resume a equilibrar seu orçamento e o nível de precisão que você exige.

Custo e Simplicidade do Sistema

Os sistemas de evaporação térmica são significativamente mais simples e menos caros. O hardware é mais direto, requer menos energia e é geralmente mais fácil de operar e manter. Isso o torna um ponto de entrada acessível para a deposição de filmes finos.

Controle e Repetibilidade do Processo

A pulverização oferece controle incomparável. Ao ajustar parâmetros como pressão do gás, potência e material alvo, você pode ajustar precisamente as propriedades do filme, como estresse interno, densidade e composição. Esse nível de controle leva a resultados altamente repetíveis para aplicações exigentes, como fabricação de semicondutores ou óptica de precisão.

Cor e Acabamentos Decorativos

A capacidade da pulverização de depositar compostos e ligas lhe confere uma paleta de cores muito mais ampla. Por exemplo, a pulverização reativa com nitrogênio e titânio cria nitreto de titânio (TiN), um revestimento duro e dourado. A evaporação térmica é tipicamente limitada à cor intrínseca do material de origem.

Fazendo a Escolha Certa para o Seu Objetivo

Use estas diretrizes para determinar o melhor método para o seu projeto.

- Se o seu foco principal é a máxima qualidade do filme, adesão e densidade: Escolha a pulverização catódica por magnetron. É o padrão para aplicações ópticas, eletrônicas e resistentes ao desgaste exigentes.

- Se o seu foco principal é a deposição de alta velocidade ou camadas metálicas simples: Escolha a evaporação térmica. É perfeita para metalização rápida, revestimentos decorativos e aplicações onde o custo e a produtividade são críticos.

- Se o seu foco principal é revestir ligas complexas ou metais refratários: Escolha a pulverização catódica por magnetron. Seu mecanismo de ejeção física pode lidar com praticamente qualquer material sem alterar sua composição.

- Se o seu foco principal é o menor custo e a maior simplicidade: Escolha a evaporação térmica. É o método mais econômico e direto para muitas aplicações básicas de filmes finos.

Em última análise, o melhor método de deposição é aquele que atende de forma confiável e econômica aos requisitos técnicos do seu objetivo específico.

Tabela Resumo:

| Característica | Evaporação Térmica | Pulverização Catódica por Magnetron |

|---|---|---|

| Qualidade e Adesão do Filme | Boa | Excelente (Mais Densa, Adesão Superior) |

| Velocidade de Deposição | Alta (Rápida) | Mais Lenta (Controlada) |

| Versatilidade de Materiais | Limitada (Materiais de menor temp.) | Alta (Ligas, Metais Refratários) |

| Complexidade e Custo do Processo | Menor (Mais Simples, Mais Econômica) | Maior (Mais Complexa, Maior Controle) |

| Ideal Para | Metalização de alta velocidade, Revestimentos decorativos, Aplicações sensíveis ao custo | Filmes ópticos/eletrônicos de alta qualidade, Revestimentos de ligas, P&D exigente |

Ainda Não Tem Certeza de Qual Método de Deposição é o Certo para o Seu Projeto?

Deixe os especialistas da KINTEK guiá-lo para a solução ideal. Somos especializados em fornecer o equipamento de laboratório certo — desde evaporadores térmicos robustos até sistemas de pulverização catódica por magnetron de alta precisão — para atender às suas necessidades específicas de qualidade de filme, produtividade e orçamento.

Entre em contato com nossa equipe hoje para uma consulta personalizada e descubra como podemos aprimorar as capacidades do seu laboratório.

Obtenha Aconselhamento Especializado e um Orçamento Gratuito

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas