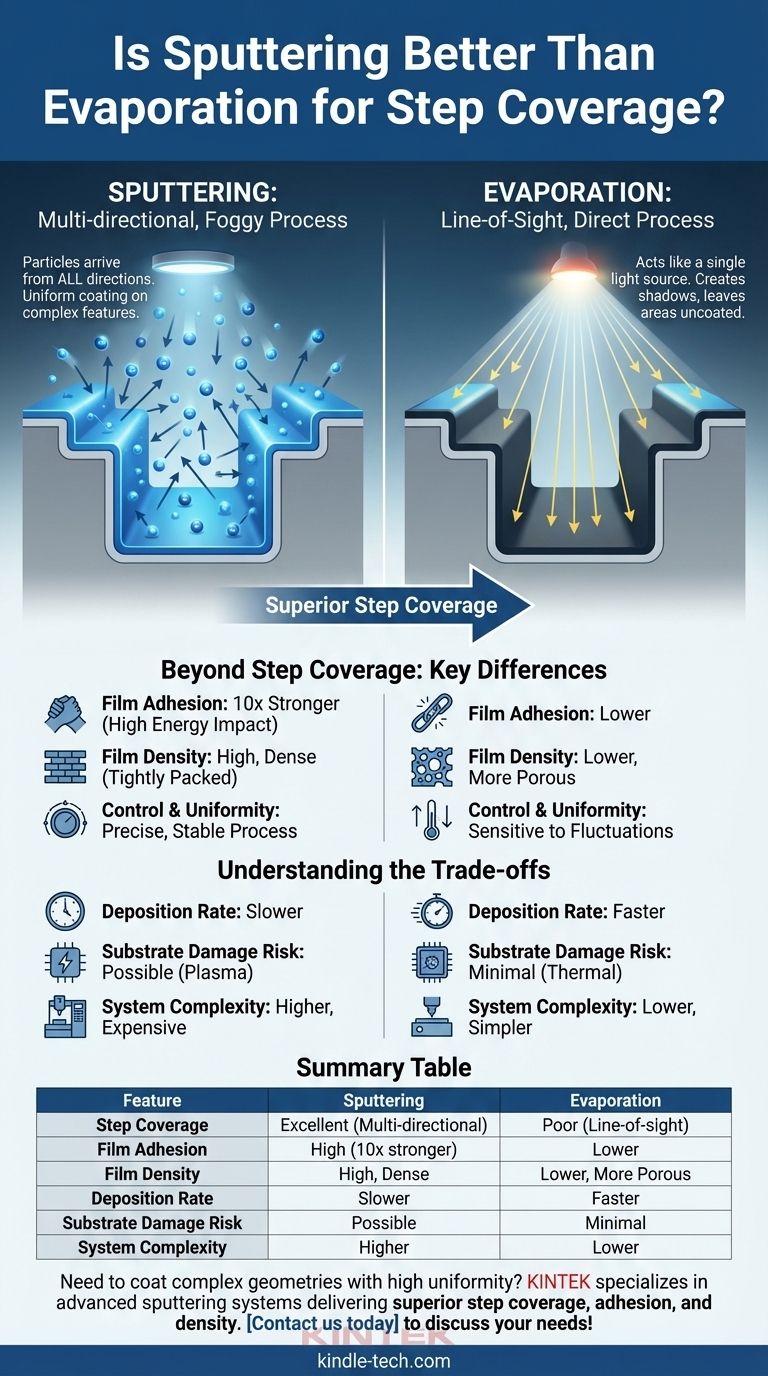

Em suma, sim. A pulverização catódica (sputtering) proporciona uma cobertura de degraus comprovadamente melhor do que a evaporação térmica ou por feixe de elétrons. A razão fundamental reside na natureza da deposição: a pulverização catódica é um processo mais difuso e multidirecional, enquanto a evaporação é um processo de linha de visão direta que cria "sombras" em superfícies complexas.

A principal diferença é como as partículas viajam para o seu substrato. A evaporação age como uma única fonte de luz, deixando áreas na sombra sem revestimento. A pulverização catódica age como um dia nublado, onde as partículas chegam de todas as direções, garantindo um revestimento muito mais uniforme sobre características complexas.

A Diferença Fundamental: Trajetória das Partículas

Para entender por que a pulverização catódica se destaca na cobertura de degraus, devemos primeiro visualizar como cada processo entrega material ao substrato. O método de transporte de partículas é o fator mais importante.

Evaporação: Um Processo de Linha de Visão

Na evaporação térmica ou por feixe de elétrons, um material fonte é aquecido em alto vácuo até vaporizar. Esses átomos vaporizados viajam em linhas retas até atingirem uma superfície e condensarem.

Esse caminho direto, de linha de visão, é altamente direcional. Para um substrato plano, isso pode ser aceitável. Mas para um substrato com características como trincheiras ou vias, as superfícies superiores recebem a deposição completa, enquanto as paredes laterais verticais recebem muito pouco, ou nenhum, material. Isso leva a filmes finos, não uniformes ou até mesmo descontínuos nas paredes laterais – um exemplo clássico de cobertura de degraus deficiente.

Pulverização Catódica: Um Processo Impulsionado por Plasma

A pulverização catódica opera com um princípio completamente diferente. Um gás inerte, tipicamente Argônio, é introduzido na câmara de vácuo e ionizado para criar um plasma. Esses íons de alta energia são acelerados em um alvo feito do material de revestimento desejado, desalojando fisicamente átomos da superfície do alvo.

Esses átomos pulverizados viajam através do ambiente de gás de baixa pressão, colidindo com átomos de gás ao longo do caminho. Essa dispersão randomiza sua trajetória. Como resultado, os átomos chegam ao substrato de uma ampla gama de ângulos, não apenas de uma única direção. Essa chegada multidirecional é o que permite que a pulverização catódica revista eficazmente as paredes laterais e o fundo das trincheiras, criando um filme significativamente mais uniforme.

Além da Cobertura de Degraus: Outras Diferenças Chave

Embora a cobertura de degraus seja um parâmetro crítico para muitas aplicações, ela faz parte de um panorama maior de qualidade do filme. A pulverização catódica geralmente produz filmes com propriedades mecânicas e físicas superiores.

Adesão e Densidade do Filme

As partículas em um processo de pulverização catódica chegam ao substrato com energia cinética muito maior do que as partículas evaporadas. Essa alta energia resulta em dois benefícios principais.

Primeiro, cria uma adesão do filme significativamente melhor – muitas vezes 10 vezes mais forte do que filmes evaporados. Os átomos energéticos podem se implantar ligeiramente na superfície do substrato, formando uma ligação muito mais forte.

Segundo, produz filmes mais duros e densos. A energia adicionada ajuda os átomos a se organizarem em uma estrutura mais compacta, reduzindo vazios e melhorando a durabilidade e as propriedades de barreira do filme.

Controle e Uniformidade

Os sistemas de pulverização catódica oferecem controle mais preciso sobre a espessura e uniformidade do filme em todo o substrato. O processo é mais estável e repetível em comparação com a evaporação, onde a taxa de deposição pode ser sensível a flutuações na temperatura da fonte.

Compreendendo as Desvantagens

A escolha da pulverização catódica não está isenta de compromissos. As vantagens na qualidade do filme vêm com um custo que deve ser considerado para qualquer aplicação.

Taxa de Deposição

A desvantagem mais significativa da pulverização catódica é sua taxa de deposição mais lenta. A evaporação pode depositar material muito mais rapidamente, tornando-a uma escolha mais adequada para filmes espessos ou fabricação de alto rendimento onde a qualidade suprema do filme não é a principal preocupação.

Potencial de Dano ao Substrato

O ambiente de plasma de alta energia na pulverização catódica pode, às vezes, ser uma desvantagem. Partículas energéticas podem danificar substratos sensíveis ou camadas de dispositivos eletrônicos subjacentes. A evaporação, sendo um processo mais suave e puramente térmico, evita esse risco de danos induzidos por plasma.

Complexidade do Sistema

Os sistemas de pulverização catódica são geralmente mais complexos e caros do que os sistemas de evaporação. Eles exigem fontes de alimentação sofisticadas (DC ou RF), sistemas de manuseio de gás e tecnologia de vácuo mais robusta para manter o plasma.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelos requisitos específicos do filme que você está criando.

- Se seu foco principal é revestir topografias complexas com alta fidelidade: A pulverização catódica é a escolha definitiva por sua cobertura de degraus superior e não direcional.

- Se seu foco principal é a durabilidade, densidade e adesão do filme: O processo de alta energia da pulverização catódica oferece filmes mecanicamente superiores que são essenciais para aplicações exigentes.

- Se seu foco principal é a deposição rápida de um filme simples em uma superfície plana: A evaporação oferece uma vantagem significativa em velocidade e custo-benefício.

- Se você está trabalhando com substratos extremamente sensíveis: A natureza suave da evaporação térmica pode ser necessária para evitar danos induzidos por plasma.

Em última análise, sua escolha exige equilibrar a qualidade superior do filme e a cobertura topográfica da pulverização catódica em relação à velocidade e simplicidade da evaporação.

Tabela Resumo:

| Característica | Pulverização Catódica | Evaporação |

|---|---|---|

| Cobertura de Degraus | Excelente (Multidirecional) | Ruim (Linha de visão) |

| Adesão do Filme | Alta (10x mais forte) | Menor |

| Densidade do Filme | Alta, Densa | Menor, Mais Porosa |

| Taxa de Deposição | Mais Lenta | Mais Rápida |

| Risco de Dano ao Substrato | Possível (Induzido por Plasma) | Mínimo |

| Complexidade do Sistema | Maior | Menor |

Precisa revestir geometrias complexas com alta uniformidade? A KINTEK é especializada em sistemas avançados de pulverização catódica que oferecem cobertura de degraus superior, excelente adesão do filme e revestimentos densos e duráveis para suas aplicações laboratoriais mais exigentes. Deixe nossos especialistas ajudá-lo a escolher a tecnologia de deposição certa para o seu projeto. Entre em contato conosco hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados