A ecologia da sinterização é uma questão de compensações. Embora o processo ofereça vantagens significativas na eficiência de materiais, particularmente em suas formas de fabricação aditiva, este benefício é ponderado contra seu substancial consumo de energia e o potencial de emissões nocivas.

O conflito ambiental central da sinterização é a sua excelente conservação de material versus a sua alta demanda de energia. O processo não é inerentemente "verde" ou "prejudicial"; o seu verdadeiro impacto depende muito da aplicação específica, da fonte de energia e dos controles ambientais em vigor.

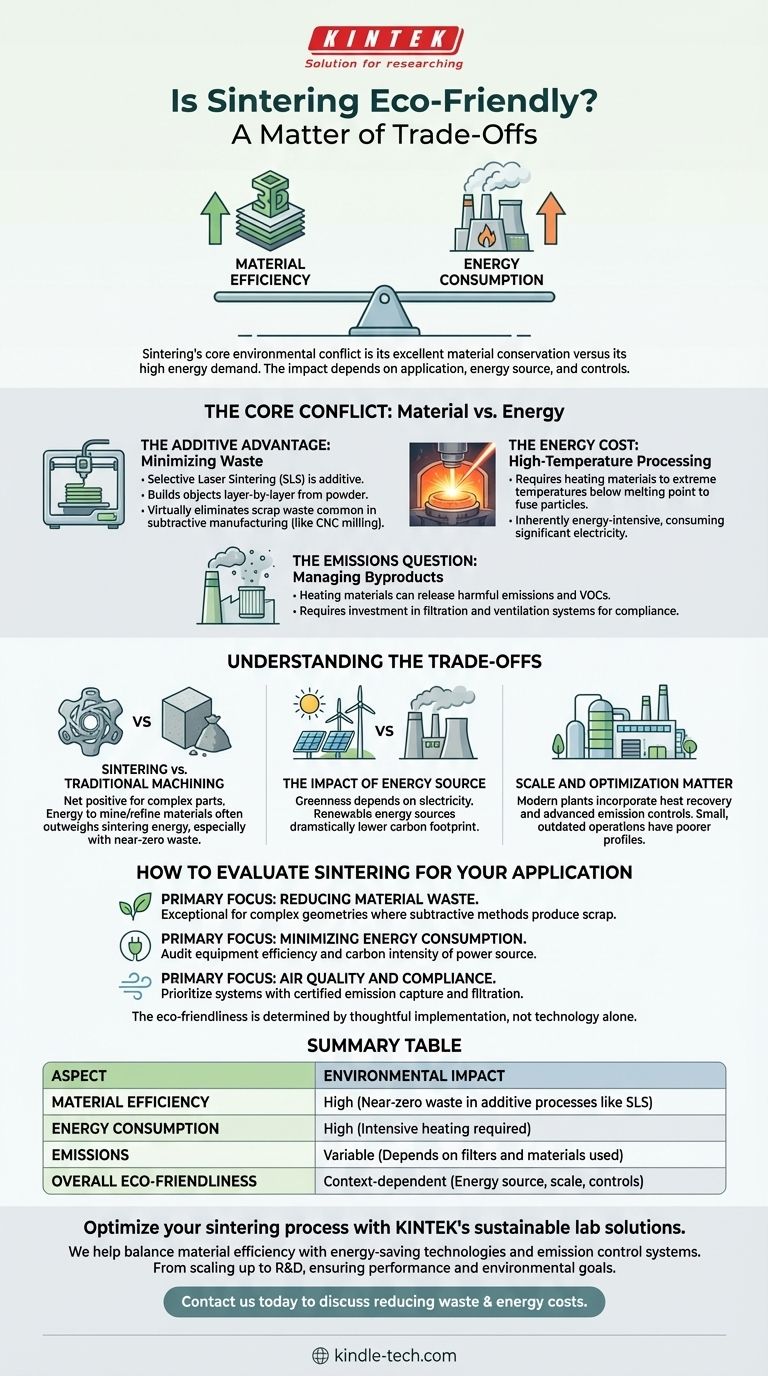

O Conflito Central: Material vs. Energia

O perfil ambiental da sinterização é definido por dois fatores opostos. Por um lado, é um campeão da eficiência de materiais. Por outro, é um consumidor significativo de energia.

A Vantagem Aditiva: Minimizando o Desperdício

A Sinterização Seletiva a Laser (SLS), uma forma moderna da tecnologia, é um processo de fabricação aditiva. Ela constrói objetos camada por camada a partir de um leito de pó.

Este método utiliza apenas o material necessário para a própria peça, eliminando virtualmente o desperdício de sucata comum na fabricação subtrativa (como a fresagem CNC), onde uma peça é esculpida a partir de um bloco maior.

O Custo Energético: Processamento em Alta Temperatura

O mecanismo fundamental da sinterização envolve o aquecimento de materiais a temperaturas extremas, logo abaixo do seu ponto de fusão, para fundir as partículas.

Este processo é inerentemente intensivo em energia. Requer fornos industriais potentes ou lasers que consomem uma quantidade significativa de eletricidade para manter essas altas temperaturas por períodos prolongados.

A Questão das Emissões: Gerenciando Subprodutos

O aquecimento de materiais em pó, especialmente polímeros ou metais contendo ligantes, pode liberar emissões nocivas e compostos orgânicos voláteis (COVs) na atmosfera.

Isso levou a regulamentações governamentais sobre a qualidade do ar em torno das operações de sinterização, o que exige investimento em sistemas de filtração e ventilação para mitigar o impacto ambiental.

Compreendendo as Compensações

Ver a sinterização isoladamente é enganoso. O seu impacto ambiental deve ser ponderado em relação às alternativas e às especificidades da operação.

Sinterização vs. Usinagem Tradicional

Comparada à usinagem subtrativa, a sinterização pode ser um saldo positivo para peças complexas. A energia e os recursos necessários para minerar, refinar e transportar a matéria-prima muitas vezes superam a energia usada durante uma execução de sinterização altamente eficiente, especialmente quando se considera o desperdício de material próximo de zero.

O Impacto da Fonte de Energia

A "ecologia" da eletricidade utilizada é uma variável crítica. Uma instalação de sinterização alimentada por fontes de energia renováveis, como solar ou eólica, terá uma pegada de carbono dramaticamente menor do que uma alimentada por combustíveis fósseis.

Escala e Otimização Importam

Plantas de sinterização modernas e em larga escala frequentemente incorporam sistemas de recuperação de calor e controles avançados de emissões que reduzem significativamente seu impacto ambiental geral. Uma operação pequena, ineficiente ou desatualizada terá um perfil muito pior.

Como Avaliar a Sinterização para Sua Aplicação

Para tomar uma decisão informada, você deve avaliar o processo com base em seu objetivo principal.

- Se o seu foco principal é reduzir o desperdício de material: A sinterização é uma escolha excepcional, particularmente para geometrias complexas onde métodos subtrativos produziriam sucata significativa.

- Se o seu foco principal é minimizar o consumo de energia: Você deve auditar cuidadosamente a eficiência energética do equipamento específico e a intensidade de carbono de sua fonte de energia.

- Se o seu foco principal é a qualidade do ar e a conformidade: Priorize sistemas com tecnologias certificadas e de última geração para captura e filtração de emissões.

Em última análise, a ecologia de um processo de sinterização é determinada não apenas pela tecnologia, mas pela maneira ponderada e responsável como é implementada.

Tabela Resumo:

| Aspecto | Impacto Ambiental |

|---|---|

| Eficiência de Material | Alta (Desperdício próximo de zero em processos aditivos como SLS) |

| Consumo de Energia | Alto (Aquecimento intensivo necessário) |

| Emissões | Variável (Depende dos filtros e materiais utilizados) |

| Ecologia Geral | Depende do contexto (Fonte de energia, escala, controles) |

Otimize seu processo de sinterização com as soluções laboratoriais sustentáveis da KINTEK.

Como especialista em equipamentos e consumíveis de laboratório, a KINTEK ajuda você a equilibrar a eficiência de materiais com tecnologias de economia de energia e sistemas de controle de emissões. Seja para escalar a produção ou refinar protocolos de P&D, nossa experiência garante que suas operações de sinterização atendam tanto aos objetivos de desempenho quanto aos ambientais.

Entre em contato conosco hoje para discutir como nossas soluções podem reduzir o desperdício, diminuir os custos de energia e garantir a conformidade para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura