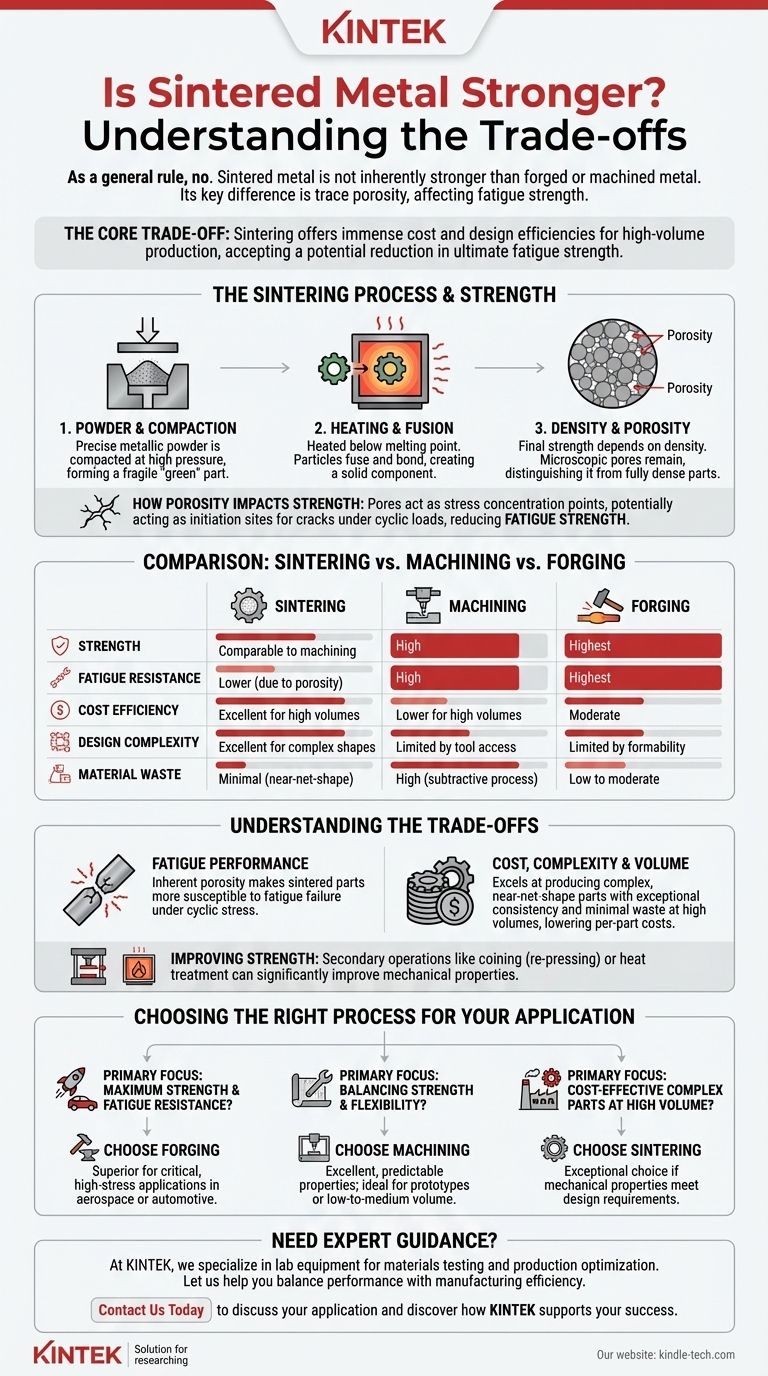

Como regra geral, o metal sinterizado não é inerentemente mais forte do que as peças metálicas produzidas por forjamento ou usinagem a partir de tarugo laminado. No entanto, um processo de sinterização bem-executado pode produzir componentes com resistência mecânica comparável e, por vezes, suficiente para substituir seus equivalentes usinados. A principal diferença reside na porosidade residual que permanece após o processo de sinterização.

A escolha de usar a sinterização não visa alcançar uma resistência superior, mas sim alavancar suas imensas eficiências de custo e design para produção de alto volume. O compromisso fundamental é aceitar uma potencial redução na resistência final à fadiga em troca de vantagens significativas de fabricação.

O Que Determina a Resistência do Metal Sinterizado?

Para entender a resistência de uma peça sinterizada, você deve primeiro entender o processo. Ele é fundamentalmente diferente dos métodos tradicionais de subtração (usinagem) ou formação (forjamento).

O Processo de Sinterização em Resumo

A sinterização começa com um pó metálico preciso. Este pó é compactado sob alta pressão em um molde para criar uma peça "verde" que tem a forma desejada, mas é frágil.

Esta peça verde é então aquecida em um forno com atmosfera controlada a uma temperatura ligeiramente abaixo do ponto de fusão do metal. O calor faz com que as partículas individuais se fundam e se liguem, criando um componente sólido e funcional.

O Papel Crítico da Densidade e Porosidade

A resistência de uma peça sinterizada está diretamente relacionada à sua densidade final. Uma peça de maior densidade tem menos espaço de vácuo interno, conhecido como porosidade.

Como as partículas são fundidas em vez de derretidas e fundidas, poros microscópicos quase sempre permanecerão. Embora um processo de alta qualidade minimize isso, a porosidade é o fator chave que distingue a resistência de uma peça sinterizada da de uma peça totalmente densa laminada ou forjada.

Como a Porosidade Afeta a Resistência

Esses poros microscópicos podem atuar como pontos de concentração de tensão. Quando a peça é submetida a carga, especialmente cargas cíclicas repetidas, esses pontos podem se tornar locais de iniciação de trincas, potencialmente reduzindo a resistência à fadiga geral da peça.

Como a Sinterização se Compara a Outros Métodos

A resistência do metal sinterizado é melhor compreendida em comparação direta com as alternativas mais comuns.

Sinterização vs. Usinagem

A usinagem começa com uma barra ou bloco sólido de metal laminado, que já é totalmente denso e possui uma estrutura de grão uniforme. O processo simplesmente remove material para atingir a forma final.

Uma peça sinterizada de alta densidade pode atingir uma resistência à tração muito próxima à de uma peça usinada feita de uma liga semelhante. No entanto, devido à porosidade, ela pode não corresponder ao desempenho de fadiga.

Sinterização vs. Forjamento

O forjamento submete uma peça sólida de metal a pressão extrema, deformando-a fisicamente em forma. Este processo refina e alinha a estrutura de grão do metal, eliminando vazios e produzindo a maior resistência possível e resistência à fadiga.

Peças sinterizadas não conseguem igualar a resistência de um componente forjado. O forjamento continua sendo o método superior para criar peças que precisam suportar o estresse mais extremo e a carga cíclica.

Entendendo os Compromissos: Resistência vs. Eficiência

Se a sinterização não produz as peças mais fortes, seu uso generalizado aponta para outras vantagens significativas. A decisão de usá-la é um compromisso de engenharia.

O Ponto Fraco: Desempenho de Fadiga

Como notado, a porosidade inerente das peças sinterizadas as torna mais suscetíveis à falha por fadiga do que componentes forjados ou mesmo usinados. Isso torna a sinterização menos adequada para aplicações altamente críticas onde o estresse cíclico é o modo primário de falha.

O Ponto Forte: Custo e Complexidade

A sinterização se destaca na produção de peças complexas de quase formato final (near-net-shape) em volumes muito altos com consistência excepcional e desperdício mínimo de material.

A formação de uma engrenagem complexa, por exemplo, via sinterização requer muito pouco trabalho de acabamento. A usinagem da mesma engrenagem seria demorada e geraria sucata significativa, enquanto o forjamento pode não conseguir atingir a mesma complexidade geométrica. Essa eficiência se traduz diretamente em custos mais baixos por peça.

Melhorando a Resistência de Peças Sinterizadas

A lacuna na resistência pode ser reduzida. Operações secundárias como cunhagem (reapertar a peça para aumentar a densidade) ou tratamento térmico podem melhorar significativamente as propriedades mecânicas de um componente sinterizado, tornando-o competitivo para uma gama mais ampla de aplicações.

Escolhendo o Processo Certo para Sua Aplicação

A seleção do método de fabricação correto depende inteiramente dos requisitos específicos do seu componente e de seus objetivos de negócios.

- Se seu foco principal é resistência máxima e resistência à fadiga: O forjamento é a escolha superior, especialmente para aplicações críticas de alto estresse em aeroespacial ou trens de força automotivos.

- Se seu foco principal é equilibrar boa resistência com flexibilidade de design: A usinagem a partir de tarugo sólido fornece propriedades excelentes e previsíveis e é ideal para protótipos ou produção de baixo a médio volume.

- Se seu foco principal é a produção econômica de peças complexas em alto volume: A sinterização é uma escolha excepcional, desde que suas propriedades mecânicas atendam aos requisitos de projeto para a aplicação.

Ao entender esse equilíbrio de propriedades e economia, você pode selecionar o processo de fabricação que oferece o desempenho e o valor exatos que seu projeto exige.

Tabela Resumo:

| Propriedade | Sinterização | Usinagem | Forjamento |

|---|---|---|---|

| Resistência | Comparável à usinagem | Alta | Mais Alta |

| Resistência à Fadiga | Menor (devido à porosidade) | Alta | Mais Alta |

| Eficiência de Custo | Excelente para altos volumes | Menor para altos volumes | Moderada |

| Complexidade do Design | Excelente para formas complexas | Limitada pelo acesso à ferramenta | Limitada pela conformabilidade |

| Desperdício de Material | Mínimo (quase formato final) | Alto (processo subtrativo) | Baixo a moderado |

Precisa de ajuda para selecionar o processo de fabricação de metal correto para seus componentes?

Na KINTEK, nos especializamos em fornecer orientação especializada e equipamentos de laboratório de alta qualidade para testes de materiais e otimização de produção. Se você está avaliando a sinterização para peças de alto volume ou precisa de soluções para testes de resistência, nossa equipe pode ajudá-lo a equilibrar o desempenho com a eficiência de fabricação.

Entre em contato conosco hoje para discutir os requisitos específicos da sua aplicação e descobrir como a experiência da KINTEK em equipamentos de laboratório e consumíveis pode apoiar seu sucesso no desenvolvimento e produção de materiais.

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Frio Elétrica de Laboratório CIP para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

As pessoas também perguntam

- Qual o tamanho do mercado de prensagem isostática? Uma análise aprofundada do facilitador de manufatura avançada de mais de US$ 1,2 bilhão

- Quanto custa uma prensa isostática? Um Guia de Preços para Laboratório vs. Industrial

- Quais são as desvantagens da metalurgia do pó? Principais Limitações em Força e Tamanho

- O que é uma prensa isostática a frio? Obtenha compactação uniforme de pó para peças complexas

- Qual é a diferença entre sinterização e prensagem? Um Guia para Processos de Metalurgia do Pó