Sim, os revestimentos de Deposição Física a Vapor (PVD) são altamente resistentes à corrosão. O processo deposita um filme fino, denso e não reativo em nível atômico, criando uma barreira durável entre o material subjacente e os elementos corrosivos. Esta técnica de acabamento avançada melhora significativamente a capacidade de um produto resistir à degradação causada pela umidade, sal e oxidação.

Um revestimento PVD fornece um escudo excepcional de resistência à corrosão para a superfície de um material. No entanto, sua eficácia final não é determinada apenas pelo revestimento, mas pelo sistema completo — o filme PVD trabalhando em conjunto com a resistência à corrosão do material substrato subjacente.

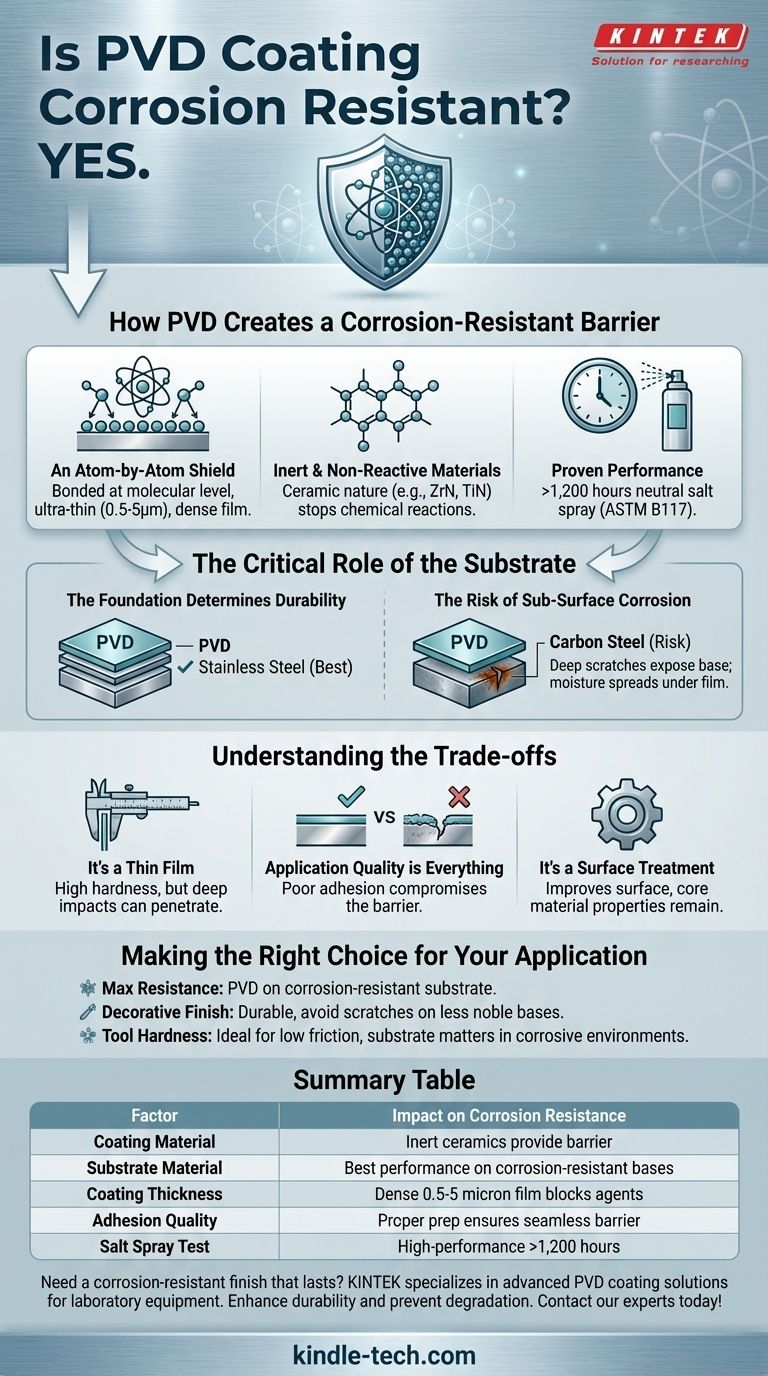

Como o PVD Cria uma Barreira Resistente à Corrosão

Um Escudo Átomo por Átomo

PVD não é uma simples tinta ou chapeamento; é um processo que liga um novo material ao substrato em nível molecular. Isso cria um filme incrivelmente fino — tipicamente de 0,5 a 5 mícrons — mas muito denso.

Essa densidade é fundamental para suas qualidades protetoras. O filme atua como uma barreira física, impedindo que o oxigênio e outros agentes corrosivos atinjam o material base.

Materiais Inertes e Não Reativos

Os materiais usados para revestimentos PVD, como Nitreto de Zircônio (ZrN) ou Nitreto de Titânio (TiN), são de natureza cerâmica. Esses materiais são inerentemente estáveis e não reativos.

Ao aplicar uma camada inerte sobre um metal mais reativo, o revestimento PVD interrompe efetivamente as reações químicas que causam ferrugem e outras formas de corrosão.

Desempenho Comprovado

Testes padrão da indústria confirmam esse alto nível de resistência. Por exemplo, certos revestimentos PVD, como o Nitreto de Zircônio, demonstraram superar 1.200 horas de teste de névoa salina neutra (ASTM B117).

Este nível de desempenho atende ou excede os requisitos para muitas aplicações industriais e arquitetônicas exigentes.

O Papel Crítico do Substrato

A Fundação Determina a Durabilidade

Pense em um revestimento PVD como uma armadura de alta tecnologia. Embora a armadura em si seja forte, seu desempenho depende do que está por baixo dela.

O PVD é mais eficaz quando aplicado a um substrato que já possui boa resistência à corrosão, como o aço inoxidável. O PVD adiciona dureza e resistência ao desgaste excepcionais, ao mesmo tempo que amplifica a durabilidade inerente do material base.

O Risco de Corrosão Subsuperficial

Se um revestimento PVD for aplicado a um material altamente propenso à ferrugem, como aço carbono simples, qualquer arranhão profundo ou furo microscópico no revestimento pode se tornar um ponto de falha.

A umidade pode penetrar na brecha e atacar o substrato diretamente. Isso pode fazer com que a corrosão se espalhe por baixo do filme PVD, acabando por fazer com que o revestimento lasque ou descasque.

Entendendo as Compensações

É um Filme Fino

Embora os revestimentos PVD tenham altíssima dureza, eles ainda são extremamente finos. Um sulco ou arranhão profundo causado por um impacto significativo pode potencialmente penetrar no filme e expor o substrato.

Para a maioria das aplicações envolvendo desgaste normal, isso não é um problema. No entanto, em ambientes extremamente abrasivos, a integridade do filme é fundamental.

A Qualidade da Aplicação é Tudo

A resistência à corrosão de um revestimento PVD depende muito de sua adesão ao substrato. Uma superfície devidamente preparada e um processo de deposição bem controlado são críticos.

A má adesão pode levar a defeitos no filme, comprometendo sua capacidade de atuar como uma barreira protetora contínua.

É um Tratamento de Superfície, Não uma Mudança no Material de Base

O PVD melhora as propriedades superficiais de um objeto — dureza, baixo atrito e resistência à corrosão — mas não altera as propriedades mecânicas centrais do material base em si.

O metal subjacente retém sua força, flexibilidade e características térmicas originais.

Fazendo a Escolha Certa para Sua Aplicação

Escolher PVD envolve entender seu objetivo principal e o ambiente que o produto enfrentará.

- Se seu foco principal for máxima resistência à corrosão e ao desgaste: Aplique PVD a um substrato já resistente à corrosão, como aço inoxidável ou ligas de titânio.

- Se seu foco principal for adicionar um acabamento decorativo: PVD é uma excelente escolha para durabilidade, mas a integridade a longo prazo em um material base menos nobre (como latão) dependerá de evitar arranhões profundos.

- Se seu foco principal for melhorar a dureza da ferramenta para corte: O PVD é ideal, pois fornece uma superfície dura e de baixo atrito, mas a escolha do substrato continua importante se a ferramenta for usada em um ambiente corrosivo.

Ao ver o PVD como uma parte de um sistema de material completo, você pode tomar uma decisão informada que garante desempenho e durabilidade a longo prazo.

Tabela de Resumo:

| Fator | Impacto na Resistência à Corrosão |

|---|---|

| Material do Revestimento | Cerâmicas inertes como ZrN ou TiN fornecem uma barreira não reativa. |

| Material do Substrato | Melhor desempenho em bases resistentes à corrosão, como aço inoxidável. |

| Espessura do Revestimento | Um filme denso de 0,5-5 mícrons bloqueia fisicamente os agentes corrosivos. |

| Qualidade da Adesão | A preparação adequada da superfície garante uma barreira protetora contínua. |

| Teste de Névoa Salina (ASTM B117) | Revestimentos de alto desempenho podem exceder 1.200 horas de resistência. |

Precisa de um acabamento resistente à corrosão que dure? A KINTEK é especializada em soluções avançadas de revestimento PVD para equipamentos e consumíveis de laboratório. Nossos revestimentos aumentam a durabilidade, previnem a degradação e garantem desempenho a longo prazo em ambientes exigentes. Entre em contato com nossos especialistas hoje mesmo para proteger seus investimentos de laboratório com um sistema de revestimento PVD personalizado!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo