Sim, todas as cerâmicas são sensíveis à temperatura, mas sua sensibilidade é definida por sua extrema vulnerabilidade a mudanças rápidas de temperatura, um fenômeno conhecido como choque térmico. Embora possam suportar calor estável incrivelmente alto, sua estrutura interna não consegue tolerar o estresse de expansão ou contração súbita, o que frequentemente leva a rachaduras e falhas catastróficas.

A principal conclusão é que a sensibilidade de uma cerâmica à temperatura não se refere ao seu ponto de fusão, mas à sua reação à taxa de mudança de temperatura. Sua baixa condutividade térmica e natureza frágil significam que o aquecimento ou resfriamento rápido cria um estresse interno que o material não consegue absorver, fazendo com que se quebre.

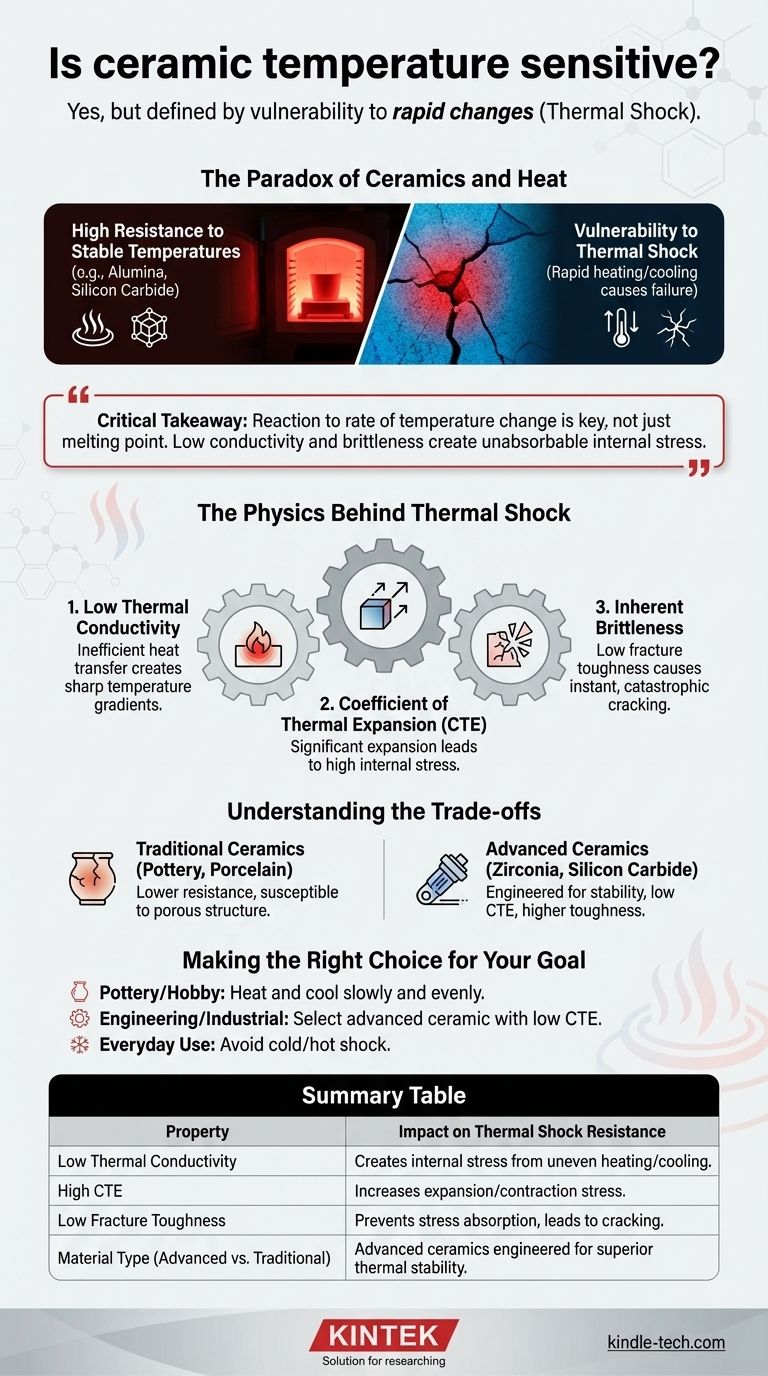

A Dupla Natureza das Cerâmicas e do Calor

As cerâmicas apresentam um paradoxo. Elas são usadas em aplicações que exigem imensa resistência ao calor, como fornos e componentes de motores, mas podem quebrar se sua temperatura mudar muito rapidamente. Compreender essa dualidade é fundamental.

Alta Resistência a Temperaturas Estáveis

A maioria das cerâmicas técnicas, como a alumina e o carboneto de silício, possui pontos de fusão excepcionalmente altos, muitas vezes superando os dos metais.

Essa propriedade permite que permaneçam fortes e estáveis em temperaturas que fariam outros materiais enfraquecer, derreter ou deformar. É por isso que são usadas como isolantes em fornos, como escudos térmicos em naves espaciais e em fornos industriais.

A Verdadeira Fraqueza: Mudança Rápida (Choque Térmico)

O choque térmico é o principal modo de falha para cerâmicas expostas a flutuações de temperatura.

Quando uma cerâmica é aquecida ou resfriada rapidamente, uma parte do material muda de temperatura — e, portanto, de tamanho — mais rapidamente do que outra. Essa diferença cria um imenso estresse interno. Como as cerâmicas são frágeis, elas não podem dobrar ou deformar para aliviar esse estresse, então elas racham.

A Física por Trás do Choque Térmico

Três propriedades essenciais do material trabalham juntas para tornar as cerâmicas suscetíveis ao choque térmico. Uma mudança em qualquer uma dessas propriedades pode melhorar ou piorar drasticamente o desempenho de uma cerâmica.

1. Baixa Condutividade Térmica

As cerâmicas são excelentes isolantes térmicos, o que significa que não transferem calor de forma eficiente.

Quando você aplica calor a um ponto, esse ponto fica muito quente enquanto as áreas adjacentes permanecem frias. Esse gradiente de temperatura acentuado é a causa raiz da expansão diferencial que cria estresse.

2. Coeficiente de Expansão Térmica (CET)

Como todos os materiais, as cerâmicas expandem quando aquecidas e contraem quando resfriadas. A medida de quanto elas expandem para cada grau de mudança de temperatura é o seu Coeficiente de Expansão Térmica (CET).

Um CET alto significa que o material se expande e contrai significativamente. Quando combinado com a má condução de calor, isso leva a um alto estresse interno durante as mudanças de temperatura.

3. Fragilidade Inerente

Ao contrário dos metais, que podem deformar plasticamente (dobrar) sob estresse, as cerâmicas são rígidas e frágeis.

Elas têm uma tenacidade à fratura muito baixa, o que significa que, uma vez que uma microfissura se forma devido ao estresse térmico, ela se propagará quase instantaneamente através do material, causando uma fratura completa. Não há "falha graciosa".

Compreendendo as Compensações: Nem Todas as Cerâmicas São Iguais

O termo "cerâmica" abrange uma vasta gama de materiais, desde a olaria de barro até compósitos avançados e projetados. Sua sensibilidade à temperatura varia significativamente.

Cerâmicas Tradicionais (Olaria, Porcelana, Louça)

Esses materiais geralmente têm uma menor resistência ao choque térmico.

Sua composição química e microestrutura frequentemente porosa os tornam mais suscetíveis a danos por aquecimento ou resfriamento rápido. Um esmalte em um corpo cerâmico também pode causar problemas se seu CET não corresponder perfeitamente ao CET do corpo de argila, levando a rachaduras ou "crazing" (craquelamento).

Cerâmicas Técnicas e Avançadas (Zircônia, Carboneto de Silício, Alumina)

Esses materiais são especificamente projetados para estabilidade térmica. Eles são projetados para ter CETs muito baixos, maior condutividade térmica ou maior tenacidade à fratura.

Por exemplo, materiais como sílica fundida e aluminossilicatos de lítio (usados em panelas de cerâmica de alta qualidade) têm um CET próximo de zero, tornando-os excepcionalmente resistentes ao choque térmico.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem para gerenciar a sensibilidade à temperatura de uma cerâmica depende inteiramente de sua aplicação, seja você um oleiro, um engenheiro ou simplesmente usando panelas de cerâmica.

- Se seu foco principal é cerâmica de olaria ou hobby: Seu objetivo é evitar rachaduras durante a queima e o uso. Sempre aqueça e resfrie as peças o mais lentamente e uniformemente possível para minimizar os gradientes térmicos.

- Se seu foco principal é engenharia ou design industrial: Seu objetivo é a seleção de materiais. Escolha uma cerâmica avançada com baixo CET e alta tenacidade à fratura especificamente classificada para os ciclos térmicos de sua aplicação.

- Se seu foco principal é o uso diário (por exemplo, panelas): Seu objetivo é o manuseio adequado. Nunca exponha um prato de cerâmica quente a um choque frio (como água fria ou uma bancada de granito) ou vice-versa.

Dominar a relação de uma cerâmica com o calor é sobre controlar a taxa de mudança, não apenas a temperatura absoluta.

Tabela Resumo:

| Propriedade | Impacto na Resistência ao Choque Térmico |

|---|---|

| Baixa Condutividade Térmica | Cria estresse interno devido ao aquecimento/resfriamento irregular. |

| Alto Coeficiente de Expansão Térmica (CET) | Aumenta a quantidade de expansão/contração, elevando o estresse. |

| Baixa Tenacidade à Fratura (Fragilidade) | Impede a absorção de estresse, levando a rachaduras. |

| Tipo de Material (Tradicional vs. Avançado) | As cerâmicas avançadas são projetadas para uma estabilidade térmica superior. |

Precisa de uma cerâmica que possa suportar ciclos térmicos extremos em seu laboratório ou processo? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho. Nossa experiência em cerâmicas avançadas como alumina e carboneto de silício garante que você obtenha materiais com a resistência ideal ao choque térmico para sua aplicação específica. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para as necessidades de alta temperatura do seu laboratório.

Guia Visual

Produtos relacionados

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Peças Cerâmicas Avançadas de Nitreto de Boro (BN) para Engenharia de Precisão

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

As pessoas também perguntam

- Quais são as propriedades e aplicações da cerâmica de carbeto de silício? Resolva Desafios de Engenharia Extrema

- Qual é mais duro, o carboneto de silício ou o carboneto de tungstênio? Descubra a chave para a seleção de materiais

- Qual é a resistividade do carboneto de silício? É uma propriedade ajustável, variando de <0,1 ohm-cm a altamente resistiva.

- Qual é a cerâmica mais resistente? O Carbeto de Silício Lidera em Dureza e Resistência Térmica

- O carboneto de silício é melhor que a cerâmica? Descubra a Cerâmica Técnica Superior para a Sua Aplicação