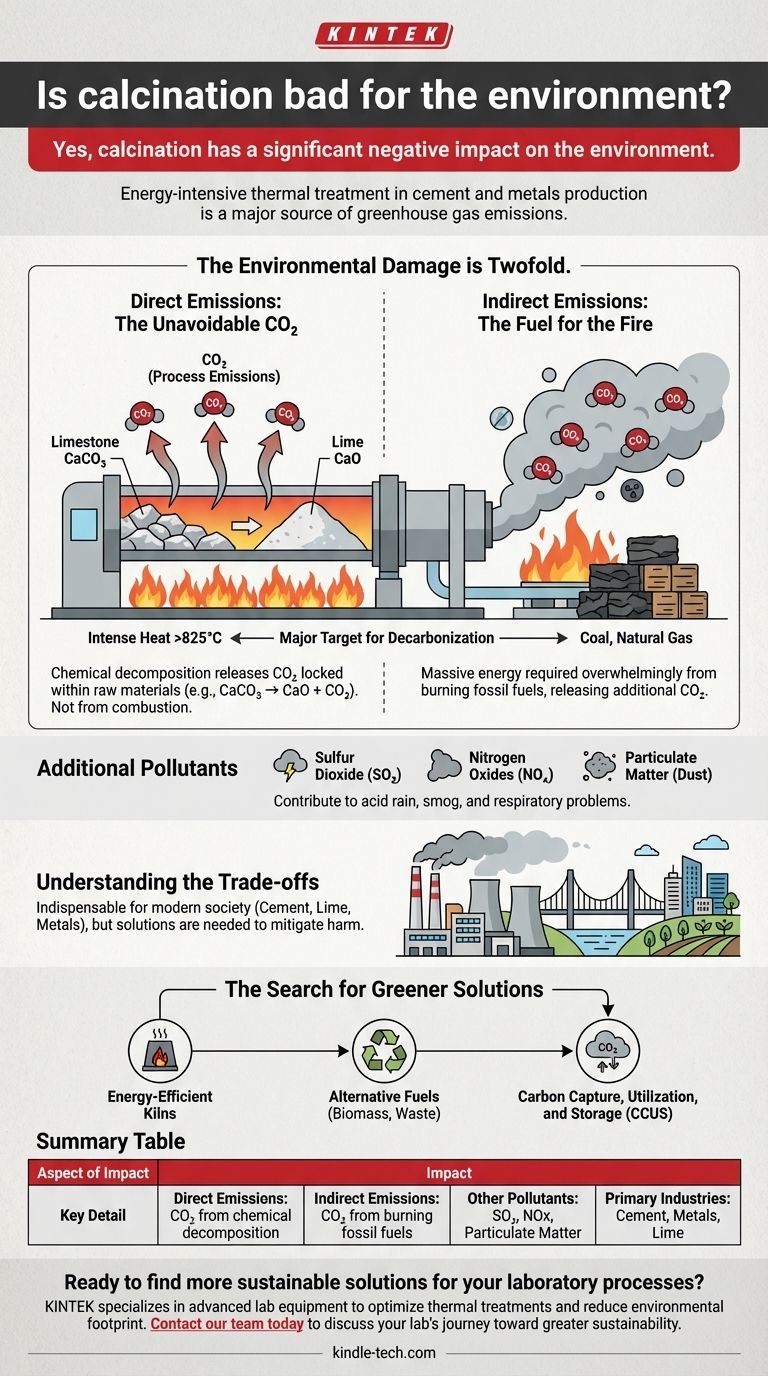

Sim, a calcinação tem um impacto negativo significativo no meio ambiente. Este processo de tratamento térmico é fundamental para grandes indústrias como a produção de cimento e metais, mas é inerentemente intensivo em energia e uma grande fonte de emissões de gases de efeito estufa. O dano ambiental central decorre tanto das reações químicas que desencadeia quanto da enorme quantidade de combustível necessária para gerar o calor exigido.

O dano ambiental da calcinação é duplo: libera diretamente o CO₂ retido nas matérias-primas e libera indiretamente mais CO₂ da queima de combustíveis fósseis para alimentar o processo. Isso a torna um alvo principal para os esforços de descarbonização na indústria pesada.

O que é Calcinação? Uma Análise Fundamental

O Processo Central: Calor e Transformação

A calcinação é um processo de aquecimento de um material sólido a uma alta temperatura, geralmente na ausência ou com um suprimento limitado de ar. O objetivo não é derreter o material, mas causar uma decomposição química ou uma transformação física.

Este processo é usado para remover substâncias voláteis, como água ou dióxido de carbono, das matérias-primas. É uma etapa fundamental na criação de produtos como cimento, cal e minérios metálicos refinados.

Um Exemplo Industrial Crítico: Cimento

O exemplo mais proeminente de calcinação é na produção de cimento. O calcário (carbonato de cálcio, CaCO₃) é aquecido em um forno a mais de 825°C (1517°F).

Este calor intenso decompõe o calcário em cal (óxido de cálcio, CaO), que é o ingrediente principal do cimento, e dióxido de carbono (CO₂). A própria reação química — CaCO₃ → CaO + CO₂ — libera vastas quantidades de CO₂ que estavam armazenadas na rocha.

As Duas Fontes de Impacto Ambiental

Emissões Diretas: O CO₂ Inevitável

A decomposição química dos materiais durante a calcinação é uma grande fonte de emissões diretas, ou "de processo". No caso do cimento, isso representa mais da metade da produção total de CO₂ da indústria.

Este CO₂ é liberado diretamente da matéria-prima como resultado da mudança química. Não é um subproduto da combustão e seria liberado mesmo que o calor fosse gerado a partir de uma fonte de energia completamente limpa.

Emissões Indiretas: O Combustível para o Fogo

A calcinação requer temperaturas incrivelmente altas. Atingir e manter essas temperaturas em fornos industriais consome uma enorme quantidade de energia, que é majoritariamente fornecida pela queima de combustíveis fósseis como carvão e gás natural.

A combustão desses combustíveis libera CO₂ adicional, juntamente com outros poluentes, na atmosfera. Isso representa o segundo grande impacto ambiental do processo.

Poluentes Adicionais: Além do Dióxido de Carbono

Dependendo do material específico que está sendo processado e do combustível utilizado, a calcinação também pode liberar outros poluentes atmosféricos nocivos.

Estes frequentemente incluem dióxido de enxofre (SO₂), que contribui para a chuva ácida, e óxidos de nitrogênio (NOx), que contribuem para o smog e problemas respiratórios. Material particulado (poeira) também é uma preocupação significativa, exigindo sistemas de controle para mitigar sua liberação.

Compreendendo as Compensações (Trade-offs)

Um Processo Industrial Essencial

Apesar de suas desvantagens ambientais, a calcinação é indispensável para a sociedade moderna. Sem ela, não poderíamos produzir o cimento necessário para nossa infraestrutura, a cal usada na agricultura e na fabricação de produtos químicos, ou refinar muitos dos metais que formam a espinha dorsal de nossa economia.

O desafio não é simplesmente interromper a calcinação, mas encontrar maneiras de mitigar seus danos enquanto ela permanece um processo necessário.

A Busca por Soluções Mais Ecológicas

A significativa pegada ambiental da calcinação a tornou um foco chave para a inovação. Pesquisadores e engenheiros estão explorando ativamente soluções para reduzir seu impacto.

Esses esforços incluem o desenvolvimento de fornos mais eficientes em termos de energia, o uso de combustíveis alternativos como biomassa ou resíduos, e o pioneirismo em tecnologias de captura, utilização e armazenamento de carbono (CCUS) para aprisionar as emissões de CO₂ antes que cheguem à atmosfera.

Como Contextualizar o Impacto da Calcinação

- Se o seu foco principal são as emissões industriais: Reconheça que a calcinação é uma fonte dominante de CO₂ em setores não energéticos, sendo a indústria do cimento a contribuinte mais significativa.

- Se o seu foco principal são as soluções climáticas: Entenda que a descarbonização industrial significativa é impossível sem abordar as emissões da calcinação por meio de novas tecnologias como a captura de carbono ou caminhos químicos inteiramente novos.

- Se o seu foco principal é a ciência dos materiais: O custo ambiental da calcinação é um grande impulsionador para o desenvolvimento de novos materiais de construção e processos de refino que exijam menos calor ou insumos químicos diferentes.

Em última análise, compreender o impacto ambiental da calcinação é fundamental para apreciar o imenso desafio de descarbonizar nossas indústrias mais fundamentais.

Tabela Resumo:

| Aspecto do Impacto | Detalhe Principal |

|---|---|

| Emissões Diretas | CO₂ liberado pela decomposição química das matérias-primas (ex: calcário). |

| Emissões Indiretas | CO₂ da queima de combustíveis fósseis para gerar o calor intenso necessário. |

| Outros Poluentes | Pode liberar dióxido de enxofre (SO₂), óxidos de nitrogênio (NOx) e material particulado. |

| Indústrias Principais | Produção de cimento, refino de metais, fabricação de cal. |

Pronto para encontrar soluções mais sustentáveis para seus processos laboratoriais? A KINTEK é especializada em equipamentos e consumíveis laboratoriais avançados que podem ajudá-lo a otimizar seus tratamentos térmicos e reduzir sua pegada ambiental. Nossos especialistas podem ajudá-lo a selecionar tecnologias energeticamente eficientes, adaptadas aos seus objetivos de pesquisa e produção. Contate nossa equipe hoje para discutir como podemos apoiar a jornada do seu laboratório rumo a uma maior sustentabilidade.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese