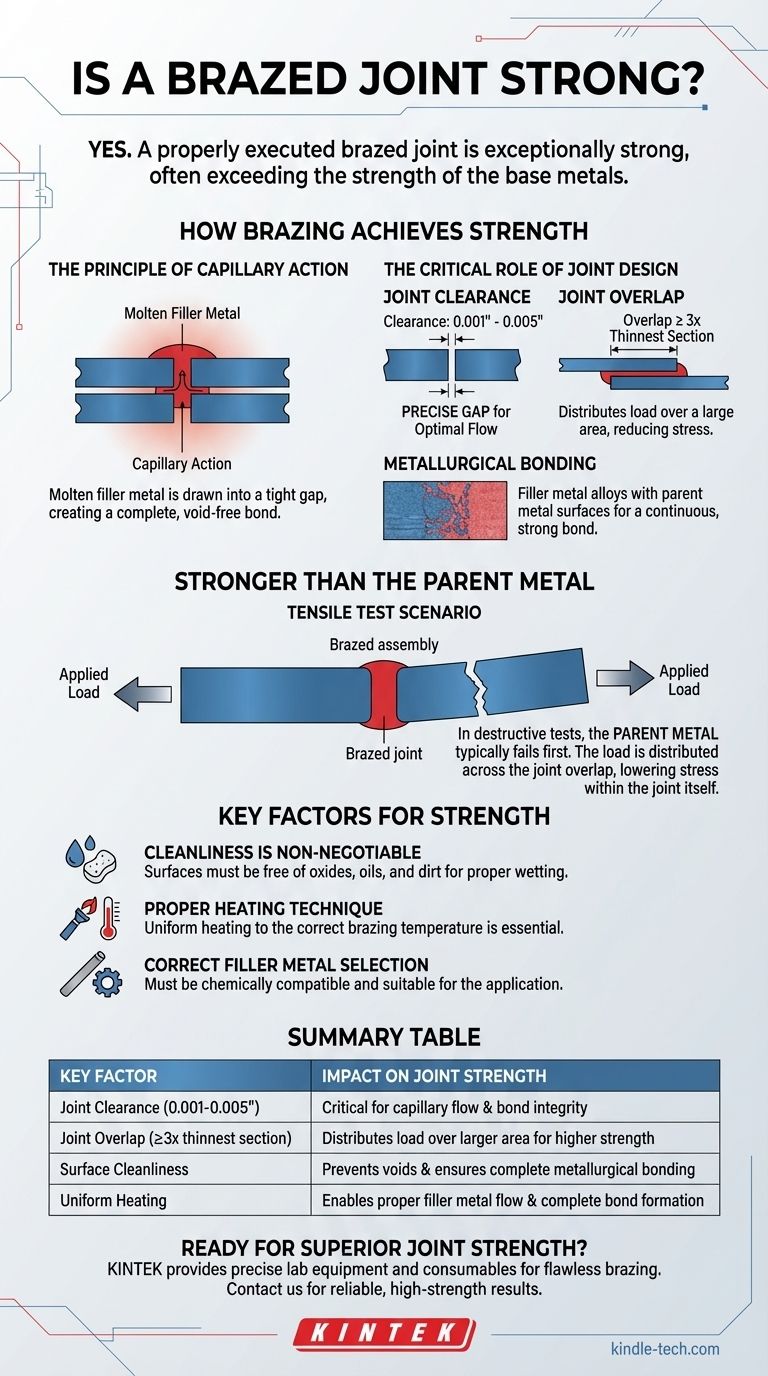

Sim, uma junta brasada executada corretamente é excepcionalmente forte. Na verdade, quando uma junta é projetada, preparada e aquecida corretamente, sua resistência geralmente excede a dos metais base individuais que estão sendo unidos. Isso significa que em um teste destrutivo, o metal base falhará antes que a própria junta brasada ceda.

A resistência de uma junta brasada não é um resultado padrão; é o resultado de um projeto de engenharia adequado. O processo depende de um fenômeno chamado ação capilar para criar uma ligação completa e de alta resistência em uma grande área de superfície, tornando o design da junta tão crítico quanto o próprio processo de brasagem.

Como a Brasagem Alcança Sua Força

A notável resistência de uma junta brasada vem da interação entre o design da junta, o metal de adição e os metais base. Não se trata apenas de derreter uma vareta de adição entre duas peças de metal.

O Princípio da Ação Capilar

A brasagem funciona aquecendo os metais base (os "metais de origem") a uma temperatura acima do ponto de fusão do metal de adição de brasagem.

O metal de adição fundido é então puxado para o espaço estreito entre as duas superfícies ajustadas com precisão através da ação capilar. Essa força natural garante que o metal de adição seja distribuído uniformemente, criando uma ligação completa e sem vazios.

O Papel Crítico do Design da Junta

Ao contrário da soldagem, a resistência da brasagem é diretamente proporcional à área de superfície da ligação. Dois fatores são primordiais.

Folga da Junta: O espaço entre os dois metais de origem deve ser preciso. Se a folga for muito grande, a ação capilar será fraca ou inexistente. Se for muito apertada, o metal de adição não conseguirá fluir para dentro da junta. Para a maioria dos metais de adição comuns, essa folga é tipicamente entre 0,001" e 0,005" (0,025 mm a 0,127 mm).

Sobreposição da Junta: A resistência da junta é uma função de sua área de cisalhamento. Uma boa regra prática é projetar a junta com uma sobreposição de pelo menos três vezes a espessura da seção de metal mais fina. Essa sobreposição distribui a carga por uma grande área, reduzindo o estresse em qualquer ponto único.

O Poder da Ligação Metalúrgica

O metal de adição não age apenas como cola. Durante o processo de brasagem, o metal de adição se liga a uma fina camada das superfícies dos metais de origem. Isso cria uma nova ligação metalúrgica forte e contínua entre as peças.

Compreendendo o Fenômeno "Mais Forte que o Metal de Origem"

A afirmação de que uma junta brasada pode ser mais forte que os metais que une é consistentemente comprovada em testes de laboratório e aplicações no mundo real.

O Cenário do Teste de Tração

Quando um conjunto devidamente brasado é submetido a um teste de tração (separação), a falha raramente ocorre na própria junta brasada.

Em vez disso, o metal de origem adjacente à junta geralmente estica, deforma e quebra primeiro. A junta permanece intacta.

Por Que Isso Acontece

A carga aplicada ao conjunto é distribuída por toda a área de superfície da sobreposição da junta. Como essa área é significativa (devido à regra de sobreposição 3T), a tensão dentro da junta é menor do que a tensão na seção transversal mais estreita do metal de origem.

Essencialmente, você está puxando uma ligação larga e forte, e o elo mais fraco se torna o próprio material base.

Fatores Chave que Determinam a Força

Atingir esse nível de resistência é condicional. O resultado final depende inteiramente do processo.

A Limpeza é Inegociável

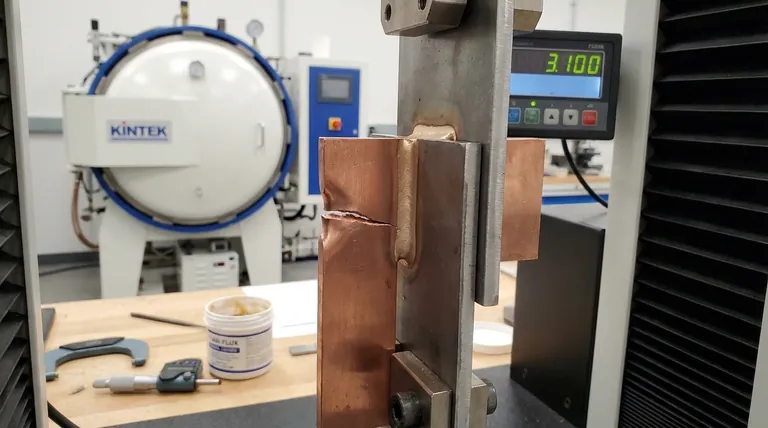

As superfícies dos metais de origem devem estar escrupulosamente limpas. Quaisquer óxidos, óleos ou sujeira impedirão que o metal de adição molhe a superfície e flua corretamente, resultando em vazios e uma junta drasticamente enfraquecida. O uso de um fluxo apropriado ou uma atmosfera controlada é essencial para evitar a oxidação durante o aquecimento.

Técnica de Aquecimento Adequada

Ambos os metais de origem devem ser aquecidos uniformemente até a temperatura de brasagem correta. Se uma peça estiver mais quente que a outra, o metal de adição fluirá apenas para a seção mais quente, criando uma ligação incompleta.

Seleção Correta do Metal de Adição

O metal de adição deve ser quimicamente compatível com os metais de origem e adequado para a aplicação final, considerando fatores como temperatura de serviço e potencial para corrosão galvânica.

Fazendo a Escolha Certa para Sua Aplicação

Use estas diretrizes para determinar se a brasagem é a abordagem correta para seu projeto.

- Se seu foco principal for unir metais dissimilares ou peças delicadas de parede fina: A brasagem é uma excelente escolha devido à sua temperatura de processo mais baixa, que minimiza a distorção e o estresse térmico.

- Se seu foco principal for a força máxima em uma junta que pode ser projetada corretamente: Uma junta brasada executada corretamente fornece uma força excepcional que rivaliza ou excede os materiais base.

- Se você precisar preencher folgas grandes e inconsistentes ou exigir desempenho em temperaturas extremas: A soldagem é provavelmente um processo mais adequado para suas necessidades, pois a brasagem depende de folgas apertadas e sua força se degrada à medida que as temperaturas se aproximam do ponto de fusão do metal de adição.

Em última análise, a brasagem fornece um método de união robusto e confiável quando os princípios de projeto da junta e controle de processo são respeitados.

Tabela de Resumo:

| Fator Chave | Impacto na Força da Junta |

|---|---|

| Folga da Junta (0,001-0,005") | Crítica para o fluxo capilar e integridade da ligação |

| Sobreposição da Junta (≥3x seção mais fina) | Distribui a carga por uma área maior para maior resistência |

| Limpeza da Superfície | Previne vazios e garante a ligação metalúrgica completa |

| Aquecimento Uniforme | Permite o fluxo adequado do metal de adição e a formação completa da ligação |

Pronto para alcançar força de junta superior em suas aplicações laboratoriais?

Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos de brasagem impecáveis. Nossa experiência garante que você obtenha as ferramentas certas para o projeto de junta adequado, controle de temperatura e preparação de superfície — ajudando você a criar juntas brasadas que consistentemente superam os materiais base.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar suas aplicações de união e fornecer resultados confiáveis e de alta resistência. Entre em contato com nossos especialistas para começar!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- O que é oxidação na brasagem? Como preveni-la para juntas fortes e duráveis

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas