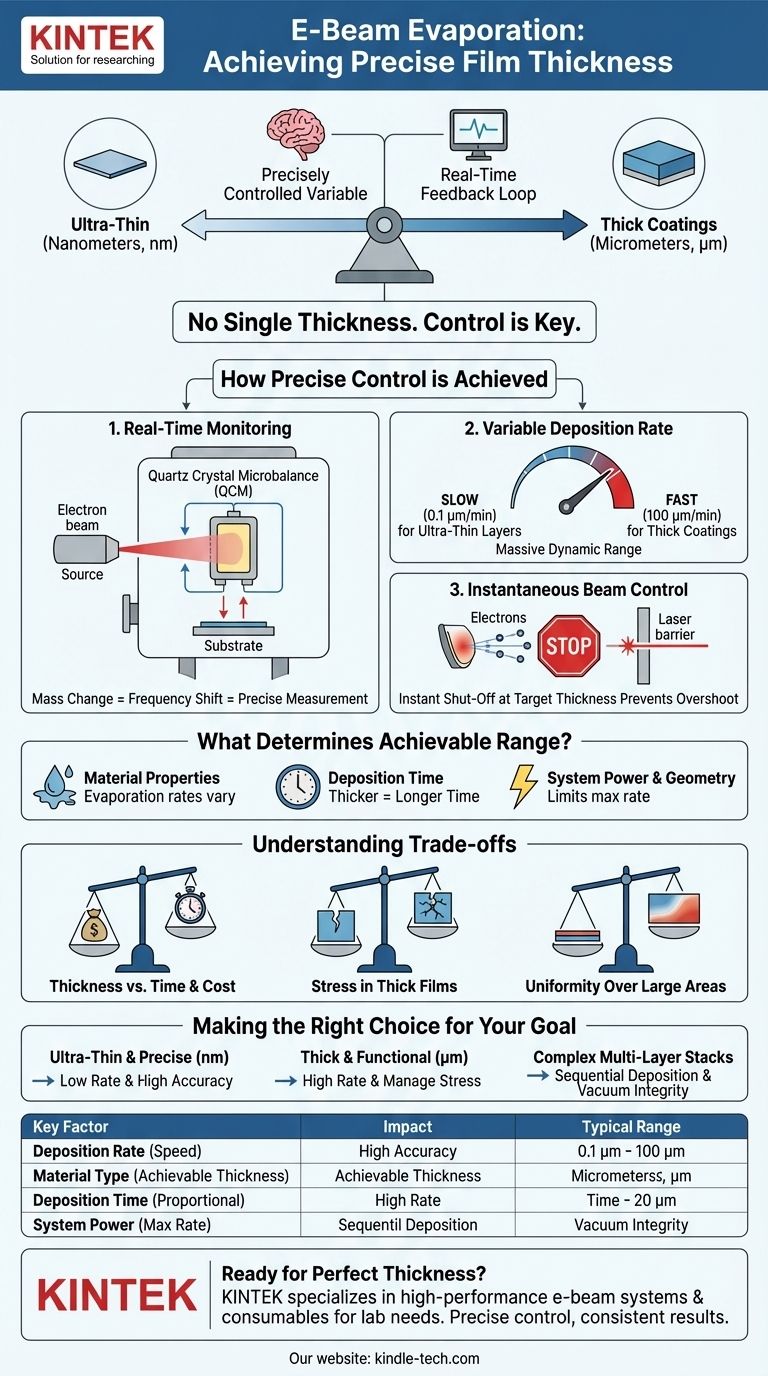

Não existe uma espessura única para um filme criado por evaporação por feixe de elétrons; em vez disso, a espessura é uma variável precisamente controlada, adaptada à aplicação específica. O processo é definido pela sua vasta gama, capaz de produzir filmes desde apenas alguns nanômetros até bem mais de 100 micrômetros. Esse controle é alcançado usando um monitor de cristal de quartzo para medir o crescimento do filme em tempo real e desligar o feixe de elétrons no instante em que a espessura desejada é atingida.

O princípio central da evaporação por feixe de elétrons não é atingir uma espessura fixa, mas sim ter controle preciso e em tempo real sobre o processo de deposição. Isso permite uma faixa excepcionalmente ampla de espessuras de filme, limitada principalmente pelo material em uso e pelo tempo alocado para o procedimento.

Como a Evaporação por Feixe de Elétrons Alcança Controle Preciso de Espessura

A característica definidora da evaporação moderna por feixe de elétrons é seu sistema de controle baseado em feedback. Este sistema permite que os operadores definam como alvo e alcancem uma espessura de filme específica com alta repetibilidade.

O Papel do Monitoramento em Tempo Real

Todo o processo é regido por uma microbalança de cristal de quartzo (QCM) posicionada dentro da câmara de vácuo. À medida que o material evaporado reveste o cristal, sua frequência de ressonância muda.

Essa mudança de frequência é diretamente proporcional à massa adicionada ao cristal, permitindo uma medição em tempo real extremamente precisa da espessura crescente do filme.

O Impacto da Taxa de Deposição

Os sistemas de feixe de elétrons oferecem uma enorme faixa dinâmica de taxas de deposição, tipicamente de 0,1 a 100 micrômetros por minuto (μm/min).

Para camadas extremamente finas e precisas, uma taxa muito lenta é usada. Para revestimentos espessos e protetores, o sistema pode ser executado em sua taxa máxima para reduzir o tempo de processo.

Controle Instantâneo do Feixe

Assim que o QCM indica que a espessura alvo foi atingida, o sistema desliga instantaneamente o feixe de elétrons. Essa parada imediata é crucial para evitar o excesso e garantir que a espessura final do filme seja precisa na escala de nanômetros.

O Que Determina a Faixa de Espessura Alcançável?

Embora teoricamente versátil, os limites práticos da espessura do filme são influenciados por vários fatores, incluindo as propriedades do material e a configuração do sistema.

Características de Evaporação do Material

Cada material tem uma taxa de evaporação única com base em seu ponto de fusão e na potência aplicada pelo feixe de elétrons. Materiais de alta temperatura, como tungstênio ou óxidos metálicos, podem se depositar mais lentamente do que materiais como alumínio ou ouro.

Tempo de Deposição

O fator mais direto é o tempo. Um filme mais espesso simplesmente requer um tempo de deposição mais longo. Um filme de 100 µm depositado a 10 µm/min levará 10 minutos, enquanto um filme de 10 nanômetros a 0,1 µm/min levará apenas 6 segundos.

Potência do Sistema e Geometria

A potência máxima do canhão de elétrons e a distância entre a fonte e o substrato (a "distância de arremesso") influenciam a taxa máxima de deposição alcançável e, portanto, a rapidez com que um filme muito espesso pode ser produzido.

Entendendo as Compensações

A escolha de uma espessura alvo envolve o equilíbrio de fatores concorrentes. A versatilidade da evaporação por feixe de elétrons vem com considerações de engenharia e físicas que são importantes de entender.

Espessura vs. Tempo e Custo

Filmes extremamente espessos (centenas de micrômetros) podem levar um tempo significativo para serem depositados. Isso aumenta os custos operacionais e reduz o rendimento do sistema.

Tensão em Filmes Espessos

À medida que um filme se torna mais espesso, tensões internas podem se acumular. Isso pode levar à má adesão, rachaduras ou delaminação do filme do substrato, estabelecendo um limite superior prático para muitas combinações de materiais.

Uniformidade em Grandes Áreas

Embora o QCM forneça uma medição pontual precisa, alcançar uma uniformidade de espessura perfeita em um substrato grande torna-se mais desafiador com filmes mais espessos. O plume de deposição tem uma distribuição natural que deve ser gerenciada.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos da sua aplicação determinarão a abordagem ideal para a espessura do filme com a evaporação por feixe de elétrons.

- Se o seu foco principal são camadas ultrafinas e precisas (nanômetros): Utilize as baixas taxas de deposição do sistema e a alta precisão do monitor de cristal de quartzo em tempo real.

- Se o seu foco principal são revestimentos funcionais espessos (micrômetros): Utilize as altas taxas de deposição para minimizar o tempo de processo, mas esteja atento ao gerenciamento da tensão interna do filme.

- Se o seu foco principal são pilhas multicamadas complexas: Aproveite a capacidade de depositar diferentes materiais em sequência, com controle preciso da espessura de cada camada individual sem quebrar o vácuo.

Em última análise, a evaporação por feixe de elétrons fornece o controle para criar a espessura exata do filme que seu projeto requer.

Tabela de Resumo:

| Fator Chave | Impacto na Espessura | Faixa Típica |

|---|---|---|

| Taxa de Deposição | Controla a velocidade de crescimento do filme | 0,1 - 100 μm/min |

| Tipo de Material | Afeta a espessura alcançável | Varia conforme o ponto de fusão |

| Tempo de Deposição | Diretamente proporcional à espessura | Segundos a horas |

| Potência do Sistema | Limita a taxa máxima de deposição | Depende da potência do canhão de elétrons |

Pronto para depositar a espessura de filme perfeita para sua aplicação? A KINTEK é especializada em fornecer sistemas de evaporação por feixe de elétrons de alto desempenho e consumíveis para necessidades laboratoriais. Nossas soluções oferecem o controle preciso e a confiabilidade de que você precisa para obter resultados consistentes, desde camadas ultrafinas até revestimentos espessos. Contate nossos especialistas hoje mesmo para discutir como podemos otimizar seu processo de deposição!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores