A resposta curta é esta: O aço deve ser aquecido de maneira lenta, uniforme e altamente controlada até uma temperatura específica, mantido lá por um período suficiente e, em seguida, resfriado de forma apropriada. Este processo não é uma ação única, mas uma sequência de três estágios — aquecimento, permanência e resfriamento — onde os parâmetros para cada estágio são ditados inteiramente pelo tipo de aço e pelas propriedades finais desejadas. A pressa ou o gerenciamento inadequado da fase de aquecimento é a causa mais comum de falha no tratamento térmico.

O princípio mais importante no aquecimento de aço é o controle. O aquecimento não controlado ou não uniforme introduz estresse térmico e causa transformação metalúrgica incompleta, que são as principais fontes de trincas, deformação e propriedades inconsistentes do material.

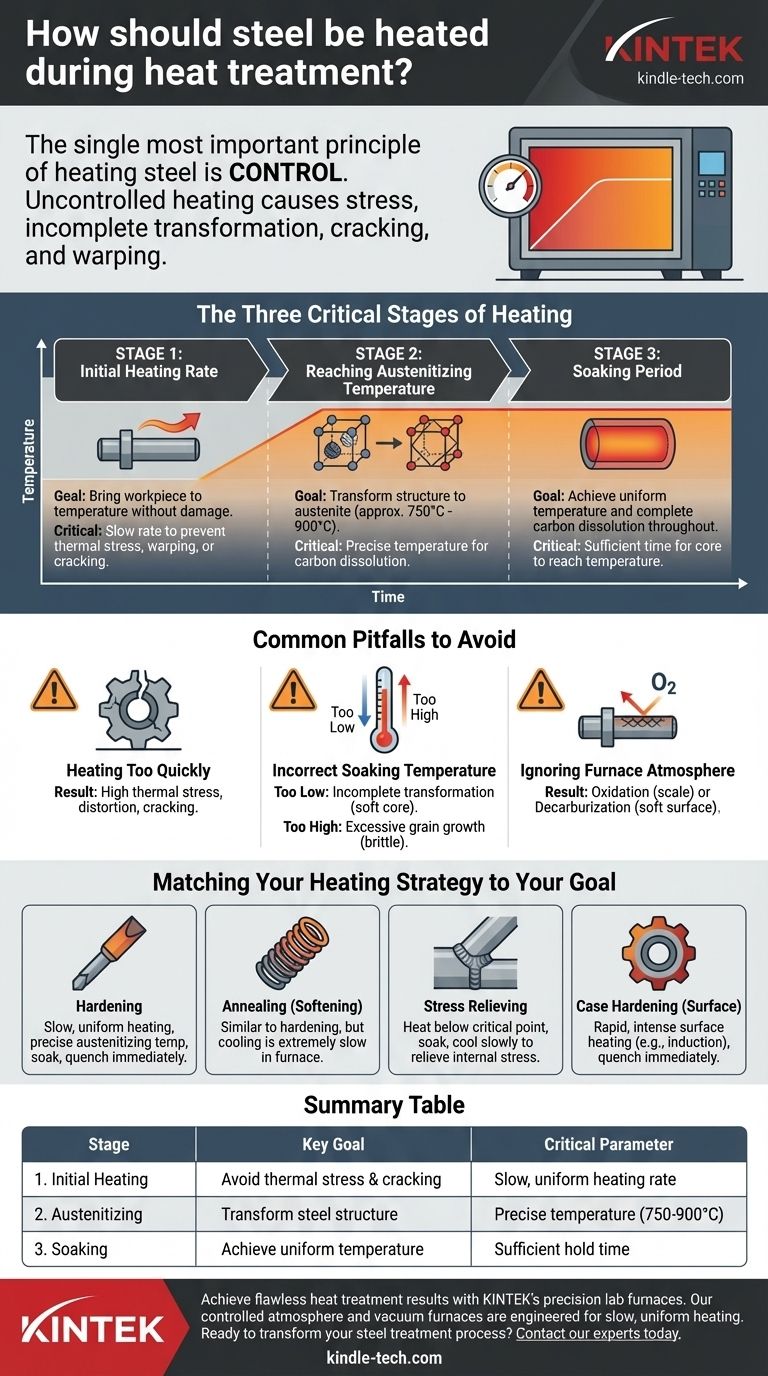

As Três Etapas Críticas do Aquecimento

O aquecimento bem-sucedido do aço para tratamento requer o gerenciamento de três estágios distintos e sequenciais. Cada um serve a um propósito crítico na preparação da estrutura interna do aço para a transformação final que ocorre durante o resfriamento.

Estágio 1: A Taxa de Aquecimento Inicial

O objetivo durante a fase inicial é elevar a peça de trabalho até a temperatura alvo sem causar danos. O aquecimento do aço faz com que ele se expanda, e se uma parte de um componente aquece mais rápido que outra, essa expansão diferencial cria estresse interno.

Para formas complexas, seções espessas ou aços de alto carbono, esse estresse térmico pode facilmente exceder a resistência do material, levando a deformação ou trincas antes que o aço atinja sua temperatura de transformação. Portanto, a taxa de aquecimento deve ser lenta o suficiente para permitir que a temperatura se equalize em toda a peça.

Estágio 2: Atingindo a Temperatura de Austenitização

Para endurecimento e normalização, o aço deve ser aquecido acima de sua temperatura crítica superior (tipicamente entre 750°C e 900°C ou 1400°F e 1650°F, dependendo da liga). Esta é a temperatura de austenitização.

Neste ponto, a estrutura cristalina do aço se transforma de seu estado à temperatura ambiente (ferrita e perlita) em uma nova estrutura de alta temperatura chamada austenita. Essa nova estrutura tem a capacidade única de dissolver carbono em solução sólida, que é o pré-requisito essencial para o endurecimento durante o resfriamento subsequente (têmpera).

Estágio 3: O Período de Permanência (Soaking)

Simplesmente atingir a temperatura alvo não é suficiente. A peça de trabalho deve ser mantida nessa temperatura por um período específico, conhecido como permanência (soaking).

O propósito da permanência é duplo. Primeiro, garante que toda a seção transversal da peça, da superfície ao núcleo, tenha atingido uma temperatura uniforme. Segundo, fornece o tempo necessário para que o carbono e outros elementos de liga se dissolvam completa e uniformemente em toda a estrutura da austenita. Tempo de permanência insuficiente é uma causa primária de uma superfície dura, mas um núcleo mole e fraco.

Armadilhas Comuns a Evitar

O processo de aquecimento é onde a maioria dos defeitos de tratamento térmico se origina. Entender esses erros comuns é crucial para alcançar resultados previsíveis e de alta qualidade.

Armadilha 1: Aquecer Muito Rápido

Este é o erro mais frequente. A consequência imediata é um alto estresse térmico, levando à distorção ou trincas. Isso é especialmente perigoso para aços ferramenta e peças com cantos vivos ou mudanças drásticas na espessura.

Armadilha 2: Temperatura de Permanência Incorreta

Usar a temperatura errada compromete todo o processo.

- Abaixo do Ideal (muito baixo): A transformação em austenita será incompleta. O carbono não se dissolverá totalmente, e o aço não atingirá sua dureza potencial máxima após o resfriamento.

- Acima do Ideal (muito alto): Isso faz com que os grãos cristalinos dentro da austenita cresçam excessivamente. Grãos grandes resultam em um produto final quebradiço e fraco, mesmo que seja duro.

Armadilha 3: Ignorar a Atmosfera do Forno

O ambiente em que o aço é aquecido importa imensamente. Aquecer na presença de oxigênio (como em um forno padrão a ar) pode causar dois problemas principais.

- Oxidação (Carepa): Forma-se uma camada de óxido de ferro, ou carepa, na superfície. Isso altera as dimensões finais da peça e pode interferir no processo de resfriamento.

- Descarbonetação: O oxigênio pode reagir e remover carbono da superfície do aço. Uma superfície descarbonetada não endurecerá adequadamente, resultando em uma "casca" mole na peça acabada. O uso de um forno a vácuo ou a introdução de uma atmosfera protetora pode prevenir isso.

Adaptando Sua Estratégia de Aquecimento ao Seu Objetivo

O protocolo de aquecimento correto depende inteiramente do que você está tentando alcançar.

- Se seu foco principal é Endurecimento: Aqueça lenta e uniformemente até a temperatura de austenitização precisa para sua liga específica, mantenha o tempo suficiente para que o núcleo atinja a temperatura e, em seguida, prossiga imediatamente para o resfriamento (têmpera).

- Se seu foco principal é Recozimento (Amaciamento): O processo de aquecimento é semelhante ao endurecimento, mas o resfriamento subsequente deve ser extremamente lento, permitindo muitas vezes que a peça esfrie junto com o próprio forno.

- Se seu foco principal é Alívio de Tensão: Aqueça a uma temperatura bem abaixo do ponto de transformação crítica, mantenha para uniformidade e, em seguida, resfrie lentamente. O objetivo é aliviar a tensão interna sem alterar a dureza do núcleo.

- Se seu foco principal é Cementação (Endurecimento Superficial): Use métodos como aquecimento por indução ou chama que aplicam calor intenso muito rapidamente e apenas à superfície, deixando o núcleo inalterado antes do resfriamento.

Em última análise, dominar a aplicação controlada de calor é a base para um tratamento térmico de aço previsível e bem-sucedido.

Tabela Resumo:

| Estágio | Objetivo Principal | Parâmetro Crítico |

|---|---|---|

| 1. Aquecimento Inicial | Evitar estresse térmico e trincas | Taxa de aquecimento lenta e uniforme |

| 2. Austenitização | Transformar a estrutura do aço | Temperatura precisa (750-900°C) |

| 3. Permanência (Soaking) | Atingir temperatura uniforme e dissolução de carbono | Tempo de permanência suficiente na temperatura |

Alcance resultados de tratamento térmico impecáveis com os fornos de precisão da KINTEK.

Nossos fornos de atmosfera controlada e a vácuo são projetados para fornecer o aquecimento lento e uniforme essencial para prevenir deformação, trincas e descarbonetação. Seja seu objetivo endurecimento, recozimento ou alívio de tensão, os equipamentos KINTEK entregam a precisão e a confiabilidade que seu laboratório exige.

Pronto para transformar seu processo de tratamento de aço? Contate nossos especialistas hoje para encontrar a solução de forno perfeita para sua liga e aplicação específicas.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de análise de cinzas? Escolha o Método Certo para Resultados Precisos

- Para que serve um forno mufla em um laboratório? Obtenha Processamento Limpo e de Alta Temperatura

- Como as amostras são tipicamente preparadas e medidas usando o método de reflexão difusa? Otimize a espectroscopia de IR do seu laboratório

- Qual é a diferença entre forno mufla e estufa de ar? Escolha a Ferramenta Certa para o Seu Processo Térmico

- Quais são os métodos de determinação de cinzas? Escolhendo a Técnica Certa para Análise Mineral Precisa