Para ser preciso, a Deposição Física de Vapor (PVD) não é definida por um número específico de tipos, mas é melhor entendida como dois mecanismos principais e fundamentalmente diferentes: Evaporação e Sputtering. Dentro de cada uma dessas categorias, especialmente o sputtering, existem inúmeras técnicas especializadas desenvolvidas para controlar as propriedades do filme fino final.

A percepção crítica não é memorizar uma lista de métodos de PVD, mas sim entender a distinção central entre eles. A escolha entre evaporar um material (como ferver água) e bombardeá-lo (como jateamento de areia com íons) é a decisão mais importante, pois dita a energia, adesão e qualidade do filme depositado.

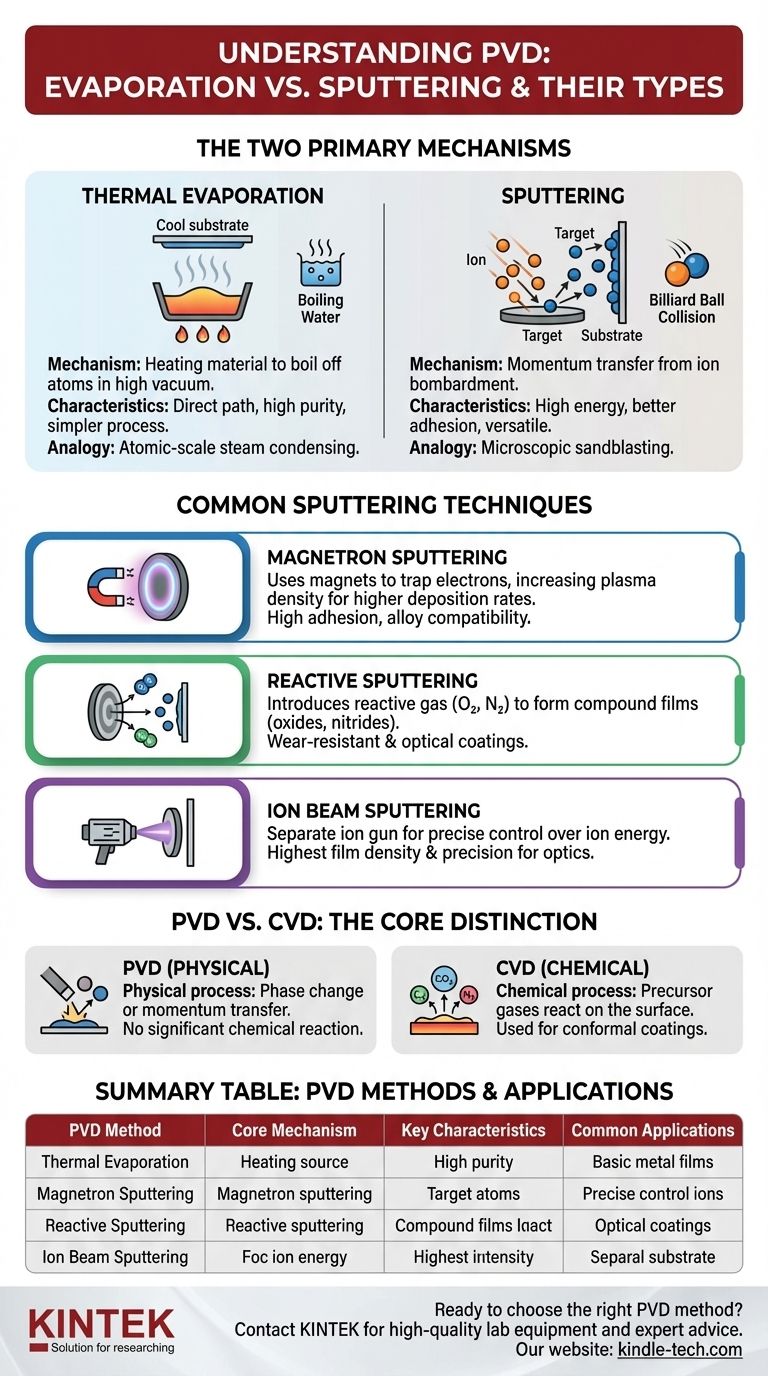

Os Dois Pilares da PVD: Evaporação vs. Sputtering

Em sua essência, todos os processos de PVD ocorrem no vácuo e envolvem mover fisicamente material de uma fonte (o "alvo") para um destino (o "substrato") sem uma reação química. O método usado para desalojar e transportar esses átomos define o processo.

Evaporação Térmica: O Caminho Direto

Esta é a forma conceitualmente mais simples de PVD. Um material fonte é aquecido em uma câmara de alto vácuo até que seus átomos ganhem energia térmica suficiente para evaporar, viajar através do vácuo e se condensar no substrato mais frio.

Pense nisso como o equivalente em escala atômica de ferver água e ver o vapor se condensar em um espelho frio.

Sputtering: A Colisão de Bilhar

Sputtering é um processo de transferência de momento. Íons de alta energia, tipicamente de um gás inerte como Argônio, são acelerados para atingir um material alvo.

Essa colisão fisicamente arranca, ou "pulveriza" (sputters), átomos do alvo, que então se depositam no substrato. É menos como ferver e mais como um jateamento de areia microscópico onde a "areia" são íons individuais e o material ejetado forma o revestimento.

Técnicas Comuns de Sputtering

O Sputtering é altamente versátil e é a base para muitos métodos avançados de PVD industrial. As variações se concentram em melhorar a eficiência e o controle do bombardeio iônico.

Sputtering Magnetron

Esta é uma das técnicas de PVD mais utilizadas. Ela usa ímãs poderosos atrás do alvo para prender elétrons perto da superfície do alvo.

Esses elétrons presos aumentam a eficiência de ionização do gás de sputtering (como Argônio), criando um plasma denso. Isso leva a uma taxa de sputtering muito maior e a uma deposição mais rápida em comparação com o sputtering básico.

Sputtering Reativo

Neste método, um gás reativo como oxigênio ou nitrogênio é introduzido intencionalmente na câmara de vácuo juntamente com o gás inerte de sputtering.

Os átomos de metal pulverizados reagem com esse gás a caminho do substrato, ou no próprio substrato, para formar um filme composto. É assim que materiais como nitreto de titânio (um revestimento duro) ou dióxido de silício (um isolante) são criados.

Sputtering por Feixe de Íons

O sputtering por feixe de íons oferece o mais alto nível de controle. Ele usa uma fonte de íons separada ou "canhão" para gerar e acelerar um feixe bem controlado de íons em direção ao alvo.

Isso desacopla a geração de plasma da fonte, permitindo o controle independente da energia e do fluxo de íons. O resultado é frequentemente o filme de mais alta qualidade, mais denso e mais preciso, o que é crucial para aplicações como revestimentos ópticos.

Armadilhas Comuns a Evitar: PVD vs. CVD

É crucial distinguir PVD de seu homólogo, a Deposição Química de Vapor (CVD), pois são frequentemente discutidos juntos, mas são fundamentalmente diferentes.

A Distinção Central

PVD é um processo físico. Envolve mudanças de fase (sólido para gás para sólido) ou transferência de momento (sputtering). Nenhuma reação química significativa ocorre.

CVD é um processo químico. Ele usa gases precursores que reagem na superfície do substrato em altas temperaturas para formar o filme desejado, deixando para trás subprodutos voláteis que são bombeados para fora. As referências mencionam métodos como AACVD e DLICVD, que são ambos tipos de CVD, não PVD.

Por Que Isso Importa

A escolha do PVD é frequentemente impulsionada pela necessidade de temperaturas de deposição mais baixas (protegendo o substrato), depositar metais puros ou ligas complexas, ou alcançar densidade e adesão muito altas, o que é característico dos processos de sputtering.

A CVD se destaca na criação de revestimentos altamente uniformes (conformais) sobre formas 3D complexas e é frequentemente usada para semicondutores específicos ou crescimento de material cristalino.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de deposição correto requer entender seu objetivo final para o filme fino.

- Se o seu foco principal é alta pureza e simplicidade para um filme metálico básico: A Evaporação Térmica é frequentemente o método mais direto e econômico.

- Se o seu foco principal é forte adesão, revestimento de uma liga complexa ou altas taxas de deposição: O Sputtering Magnetron é o "cavalo de batalha" da indústria e o ponto de partida mais provável.

- Se o seu foco principal é criar um revestimento cerâmico ou composto (por exemplo, um óxido ou nitreto): O Sputtering Reativo é a técnica designada.

- Se o seu foco principal é a precisão máxima, densidade e filmes de baixa perda para óptica ou eletrônica: O Sputtering por Feixe de Íons oferece o mais alto grau de controle de processo.

Em última análise, entender o mecanismo — ferver ou bombardear — é a chave para selecionar a ferramenta certa para o seu material e aplicação.

Tabela de Resumo:

| Método PVD | Mecanismo Central | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Evaporação Térmica | Aquecimento do material fonte para vaporizar átomos | Alta pureza, processo simples, menor adesão | Filmes metálicos básicos, OLEDs, revestimentos de pesquisa |

| Sputtering Magnetron | Bombardeio iônico com confinamento de plasma magnético | Altas taxas de deposição, forte adesão, compatibilidade com ligas | Revestimentos decorativos, revestimentos duros, metalização de semicondutores |

| Sputtering Reativo | Sputtering em atmosfera de gás reativo (ex: O₂, N₂) | Forma filmes compostos (óxidos, nitretos) | Revestimentos resistentes ao desgaste, filmes ópticos, camadas de barreira |

| Sputtering por Feixe de Íons | Canhão de íons separado para bombardeio preciso | Maior densidade de filme, precisão máxima, baixa densidade de defeitos | Óptica de alto desempenho, eletrônica de precisão, filmes de grau de pesquisa |

Pronto para escolher o método PVD certo para sua aplicação?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de Deposição Física de Vapor. Quer você esteja trabalhando com filmes metálicos básicos ou revestimentos compostos complexos, nossos especialistas podem ajudá-lo a selecionar a solução perfeita para adesão, precisão e desempenho superiores.

Entre em contato conosco hoje para discutir como nossas soluções de PVD podem aprimorar as capacidades do seu laboratório e alcançar seus objetivos de filmes finos. Fale com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis