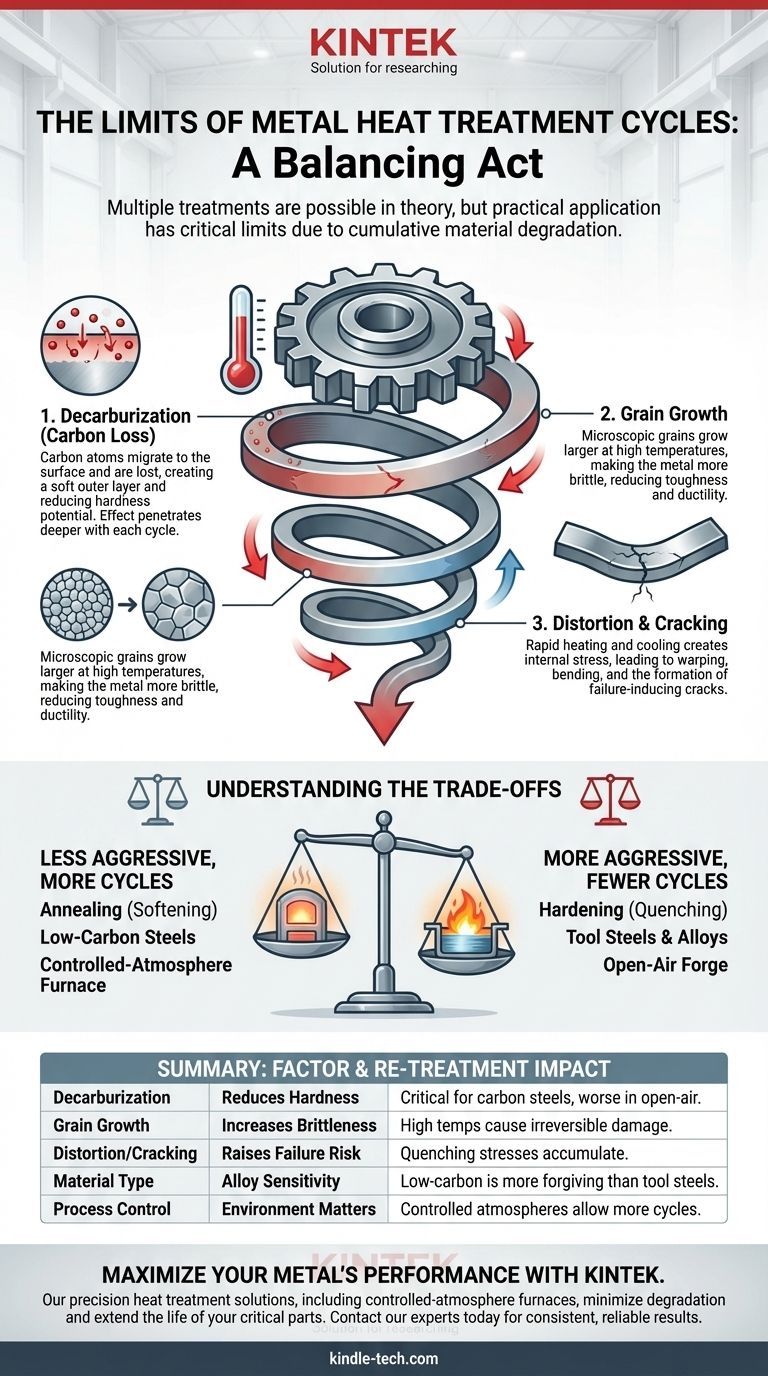

Em teoria, uma peça de metal pode ser tratada termicamente várias vezes, mas na prática, existem limites críticos. O número exato de ciclos não é um valor fixo; depende inteiramente do tipo de metal, do processo específico utilizado e do nível aceitável de degradação. Cada ciclo de aquecimento e arrefecimento introduz efeitos cumulativos como perda de carbono, crescimento de grão e distorção dimensional, que reduzem progressivamente o desempenho e a integridade do material.

Embora o tratamento térmico possa ser repetido para corrigir erros ou alterar propriedades, cada ciclo deve ser visto como uma forma de dano controlado. A verdadeira questão não é "quantas vezes", mas "em que ponto os efeitos negativos cumulativos superam os benefícios de outro tratamento?"

O Propósito do Tratamento Térmico: Uma Breve Revisão

Melhorando as Propriedades Mecânicas

O tratamento térmico é o processo de usar aquecimento e arrefecimento controlados para alterar a estrutura cristalina interna de um metal, também conhecida como sua microestrutura. Como suas notas de referência, isso é feito para alcançar propriedades específicas e desejáveis.

O objetivo é melhorar características como dureza, resistência, tenacidade, ductilidade e resistência ao desgaste para tornar um componente adequado para sua aplicação pretendida.

A Microestrutura é Fundamental

Processos como recozimento (amolecimento), têmpera (endurecimento) e revenimento (aumento da tenacidade) são todos projetados para manipular essa estrutura interna. Um tratamento térmico bem-sucedido cria a microestrutura ideal para um determinado trabalho. Os problemas com tratamentos repetidos surgem porque cada ciclo pode introduzir mudanças não intencionais e indesejáveis a essa mesma estrutura.

Por Que Não Se Pode Fazer Tratamento Térmico Indefinidamente

Toda vez que você aquece metal a uma temperatura crítica, você corre o risco de introduzir mudanças permanentes, muitas vezes negativas. Esses efeitos são cumulativos.

O Problema da Descarbonetação (Perda de Carbono)

Para aços, o teor de carbono é o que permite que o metal endureça. Quando aquecido na presença de oxigênio (como em uma forja a céu aberto ou um forno inadequadamente controlado), os átomos de carbono migram para a superfície e são perdidos para a atmosfera.

Essa descarbonetação cria uma "pele" macia na peça. A cada ciclo de aquecimento subsequente, esse efeito penetra mais profundamente, reduzindo a capacidade do metal de atingir sua dureza alvo e comprometendo sua resistência ao desgaste.

O Risco de Crescimento de Grão

Quando mantidos em altas temperaturas, os cristais microscópicos (ou "grãos") que formam a estrutura do metal tendem a crescer. O crescimento excessivo de grão é geralmente indesejável, pois pode reduzir significativamente a tenacidade e a ductilidade do metal, tornando-o mais frágil e propenso a fraturas.

Embora um ciclo de normalização subsequente possa às vezes refinar a estrutura de grão, o aquecimento repetido e mal controlado levará inevitavelmente a uma microestrutura mais grosseira e fraca.

O Desafio da Distorção Dimensional e Rachaduras

O rápido aquecimento e arrefecimento associados ao endurecimento criam imenso estresse interno dentro do material. Esse estresse é o que pode fazer com que uma peça entorte, dobre ou distorça.

Repetir esse processo aumenta o estresse interno cumulativo. Isso não apenas aumenta o risco de maior distorção, mas também pode levar à formação de microfissuras, que atuam como pontos de falha quando a peça é submetida a carga.

Compreendendo as Compensações

A viabilidade do retratamento térmico é um ato de equilíbrio. Você deve pesar o resultado desejado contra a inevitável degradação do material.

Ciclos de Recozimento vs. Endurecimento

O recozimento, que envolve um processo de arrefecimento lento para amolecer o metal, é geralmente menos agressivo do que o endurecimento. Uma peça pode tipicamente suportar mais ciclos de recozimento do que o choque térmico extremo do arrefecimento rápido necessário para o endurecimento.

O Tipo de Material Importa

Aços simples de baixo carbono são mais tolerantes ao aquecimento repetido do que ligas complexas. Aços de alto carbono e aços ferramenta são especialmente sensíveis; sua química cuidadosamente equilibrada é facilmente perturbada por problemas como a descarbonetação, tornando o endurecimento repetido um risco significativo para seu desempenho. Metais não ferrosos como ligas de alumínio têm seus próprios limites estritos relacionados ao envelhecimento e ao endurecimento por precipitação.

A Importância do Controle do Processo

O ambiente em que o tratamento térmico ocorre é crítico. O uso de um forno de atmosfera controlada (como um ambiente a vácuo ou argônio) pode reduzir ou eliminar drasticamente a descarbonetação e a formação de carepa na superfície. Peças tratadas em um ambiente tão preciso podem frequentemente suportar mais ciclos do que aquelas aquecidas em uma forja a céu aberto.

Fazendo a Escolha Certa para o Seu Objetivo

O número de ciclos viáveis de tratamento térmico depende inteiramente do seu material, do seu equipamento e do seu objetivo.

- Se o seu foco principal é salvar uma peça através de recozimento e usinagem: Isso geralmente é possível por um ou dois ciclos, mas inspecione cuidadosamente quanto a rachaduras e considere a perda de material devido à formação de carepa.

- Se o seu foco principal é maximizar o desempenho de um aço ferramenta: Limite o endurecimento e o revenimento a um único ciclo bem-sucedido. Cada tentativa adicional provavelmente degradará sua dureza potencial, retenção de fio e tenacidade.

- Se o seu foco principal é aliviar o estresse de uma fabricação soldada: Isso pode ser feito várias vezes, pois as temperaturas são mais baixas e menos prejudiciais do que um ciclo completo de endurecimento.

- Se o seu foco principal é corrigir um processo de endurecimento malfeito: Uma segunda tentativa é comum, mas uma terceira é um risco significativo. Espere uma queda mensurável no desempenho potencial e um risco maior de rachaduras.

Em última análise, você deve tratar cada ciclo de tratamento térmico como uma retirada calculada do banco finito de integridade do material.

Tabela Resumo:

| Fator | Impacto no Retratamento | Consideração Chave |

|---|---|---|

| Descarbonetação | Reduz o potencial de dureza | Crítico para aços carbono; pior em fornos a céu aberto |

| Crescimento de Grão | Aumenta a fragilidade | Altas temperaturas causam danos microestruturais irreversíveis |

| Distorção/Rachaduras | Aumenta o risco de falha | As tensões de têmpera acumulam-se a cada ciclo |

| Tipo de Material | Aços de baixo carbono são mais tolerantes que aços ferramenta | A complexidade da liga dita a sensibilidade |

| Controle do Processo | Fornos de atmosfera controlada permitem mais ciclos | Ambientes a vácuo/argônio minimizam a degradação |

Maximize o desempenho do seu metal com soluções de tratamento térmico de precisão da KINTEK. Quer esteja a trabalhar com aços ferramenta, ligas ou componentes fabricados, o nosso equipamento de laboratório avançado garante ambientes controlados para minimizar a descarbonetação e a distorção. Contacte os nossos especialistas hoje para discutir como os nossos fornos e consumíveis podem ajudá-lo a alcançar resultados consistentes e fiáveis — prolongando a vida útil e a integridade das suas peças críticas.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos